切削液作為機械加工過程中不可或缺的重要輔助材料,在現代制造業中發揮著冷卻、潤滑、排屑和防銹等多重關鍵作用。不同的加工工藝、工件材料和加工精度要求對切削液的性能提出了差異化需求。深入了解各種切削液的應用場景和選擇原則,能夠有效提高加工效率、改善加工質量,延長刀具壽命,降低生產成本。

一、車削加工中的切削液應用策略

1、粗車加工過程中產生大量切削熱和長條狀切屑,需要具備強冷卻和良好排屑性能的切削液。水基切削液的冷卻效果比油基切削液強3-5倍,粗車鋼材時推薦使用5%-8%濃度的乳化液,流量控制在15-25升/分鐘,確保充分的熱量帶走和切屑沖洗。

2、精車加工對表面質量要求較高,需要優異潤滑性能的切削液減少刀具與工件的摩擦。半合成切削液在精車應用中表現突出,潤滑性比乳化液提高40%-60%,能夠將表面粗糙度從Ra1.6微米改善到Ra0.8微米。

3、車削不銹鋼等難加工材料時,材料的粘附性強容易產生積屑瘤,需要含有硫、氯等極壓添加劑的切削液。極壓切削液能夠在高溫高壓條件下形成化學反應膜,有效防止刀具粘結,刀具壽命延長50%-100%。

二、銑削加工的切削液選用要點

1、面銑加工中刀具間歇性切入切出產生沖擊載荷和溫度循環,要求切削液具備良好的抗泡性和熱穩定性。合成切削液的熱穩定性優于乳化液,在溫度變化±20℃范圍內性能保持穩定,適合連續性面銑加工使用。

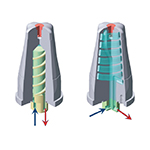

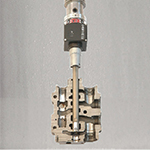

2、立銑加工的排屑困難是主要技術難點,切削液必須具備強力的沖洗能力和低粘度特性。推薦使用粘度在20-30厘沲的切削液,配合高壓冷卻系統,壓力達到3-8兆帕,流量40-80升/分鐘,確保切屑及時排出。

3、高速銑削時切削溫度可達600-800℃,對切削液的冷卻性能和抗氧化性提出極高要求。微量潤滑技術結合高速銑削,油霧消耗量僅為0.1-0.5毫升/分鐘,既保證潤滑效果又避免大量切削液帶來的環保問題。

三、鉆削和攻絲的專用切削液需求

1、深孔鉆削面臨排屑困難和散熱不良的雙重挑戰,需要低粘度、高滲透性的切削液。深孔鉆削專用切削液粘度控制在15-25厘沲,表面張力低于30達因/厘米,能夠快速滲透到刀具與工件接觸區域,提供有效的潤滑和冷卻。

2、攻絲加工中絲錐容易折斷,要求切削液具備優異的極壓潤滑性能和良好的金屬保護能力。攻絲專用切削液含有硫化物和磷化物極壓添加劑,極壓性能比普通切削液提高2-3倍,絲錐壽命延長80%-150%。

3、小直徑鉆削加工中刀具強度有限,需要減少切削力的高性能切削液。含有二硫化鉬等固體潤滑劑的切削液能夠顯著降低摩擦系數,切削力減少15%-25%,有效防止小鉆頭的折斷和偏斜。

四、磨削加工的切削液技術要求

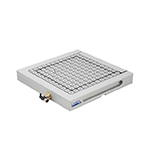

1、平面磨削和外圓磨削產生大量微細磨屑,容易堵塞砂輪氣孔影響磨削效果。磨削專用切削液需要良好的清洗性能和防堵塞能力,添加表面活性劑降低表面張力至25達因/厘米以下,提高磨屑的分離和沖洗效果。

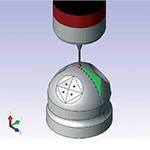

2、精密磨削對表面質量要求極高,切削液的純凈度和穩定性直接影響加工精度。精密磨削推薦使用全合成切削液,不含礦物油成分避免油膜影響,粒度過濾精度達到5微米以上,確保磨削表面的潔凈度。

3、成型磨削和螺紋磨削的復雜型面加工需要切削液具備良好的潤濕性和滲透性,確保復雜幾何形狀的充分潤滑。低泡切削液配方能夠避免氣泡影響磨削精度,泡沫高度控制在10毫米以內,穩定的潤滑環境保證加工一致性。

五、特殊材料加工的切削液選擇

1、鈦合金加工中材料的化學活性強,容易與切削液發生反應產生腐蝕。鈦合金專用切削液采用中性配方,pH值控制在7.0-8.5范圍內,不含氯離子等腐蝕性成分,防止鈦合金表面的氫脆和應力腐蝕開裂。

2、鋁合金加工容易產生積屑瘤和表面拉傷,需要低粘度、高潤滑性的切削液。鋁合金專用切削液含有脂肪酸類潤滑劑,能夠在鋁表面形成邊界潤滑膜,有效防止粘鋁現象,表面質量顯著改善。

3、高溫合金和難加工鋼材的切削溫度高、刀具磨損嚴重,要求切削液具備極強的冷卻能力和極壓性能。含有納米添加劑的新型切削液能夠提高導熱系數20%-30%,在難加工材料切削中表現出優異的性能。

以下是您可能還關注的問題與解答:

Q:如何根據加工工藝選擇合適的切削液類型?

A:粗加工選擇冷卻性強的乳化液,精加工選擇潤滑性好的半合成或全合成液,重載切削選擇極壓性能強的切削油。具體選擇需考慮工件材料、刀具類型、加工精度和環保要求。

Q:切削液濃度如何確定和控制?

A:乳化液濃度通常為5%-10%,半合成液為3%-8%,全合成液為2%-6%。使用折光儀測量濃度,定期檢測pH值和細菌含量。濃度過低影響性能,過高增加成本且可能導致泡沫問題。

Q:切削液的更換周期如何確定?

A:根據pH值、濃度變化、細菌含量和外觀狀態判斷。pH值偏離標準范圍±0.5、細菌超過10^6個/毫升、出現異味或分層現象時需要更換。正常使用周期為2-6個月,具體根據使用條件而定。

Q:環保型切削液有哪些技術特點?

A:環保型切削液采用可生物降解的基礎油和添加劑,不含重金屬、甲醛等有害物質,生物降解度達到90%以上。性能與傳統切削液相當,但成本略高10%-20%,符合環保法規要求。

切削液的合理選擇和正確使用是現代制造業提升加工質量和效率的重要技術手段。隨著加工技術的不斷發展和環保要求的日益嚴格,切削液技術也在持續創新,向著高性能、環保型、智能化方向發展。企業應該建立科學的切削液管理體系,根據不同的加工需求選擇合適的產品,通過規范的使用和維護管理,充分發揮切削液在提升制造水平方面的重要作用。