火花機和線切割的區(qū)別是什么,兩者都屬于電火花加工(EDM)技術(shù)范疇,但加工原理和應(yīng)用場景存在本質(zhì)差異。火花機又稱電火花成型機(Die-sinking EDM),使用成型電極通過放電蝕除工件材料,適合復雜型腔加工。線切割(Wire-cutting EDM)使用細金屬絲作為電極,通過連續(xù)移動實現(xiàn)二維輪廓切割。加工精度方面,火花機粗加工精度±0.05-0.1mm,精加工可達±0.005-0.01mm;線切割快走絲精度±0.01-0.02mm,慢走絲可達±0.002-0.005mm。加工效率對比,火花機材料去除率10-500mm3/min,線切割切割速度20-150mm2/min。設(shè)備投資差異明顯,普通火花機20-100萬元,高精度機型200-800萬元;線切割快走絲15-50萬元,慢走絲100-500萬元。全球電火花加工設(shè)備年產(chǎn)量約6萬臺,其中火花機占35%,線切割占65%。主要制造商包括日本三菱、牧野、西部,瑞士阿奇夏米爾、GF,中國北京凝華、蘇州電加工等。

一、加工原理與技術(shù)機制差異分析

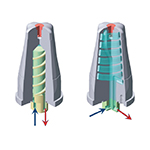

1、電極結(jié)構(gòu)和運動方式是兩種設(shè)備的根本差異。火花機采用預制成型電極,電極材料通常選用紫銅、石墨、鎢銅合金,電極尺寸根據(jù)型腔形狀加工制作。電極與工件間隙控制在0.01-0.5mm,通過Z軸進給和XY軸定位實現(xiàn)三維成型加工。火花機電極制作需要專門的電極加工設(shè)備,電極精度直接影響工件精度,電極損耗率2%-15%需要補償。線切割使用連續(xù)供給的金屬絲電極,鉬絲直徑0.12-0.25mm,黃銅絲直徑0.1-0.3mm,鎢絲直徑0.02-0.1mm。電極絲張力控制精度±2%,走絲速度0.15-15m/s,實現(xiàn)連續(xù)切割加工。

2、放電機制和能量傳遞方式存在顯著差異。火花機采用脈沖電源,電壓80-400V,電流0.1-80A,脈沖寬度1-1000μs,脈沖間隙2-100μs。放電通道在電極端面隨機分布,單次放電能量10??-10?3J,通過連續(xù)放電蝕除材料。火花機放電特點是高能量密度集中放電,適合大材料去除率加工。線切割采用低能量高頻放電,電壓20-150V,電流1-30A,脈沖頻率20-500kHz。放電通道沿電極絲長度方向分布,單次放電能量較小,通過高頻連續(xù)放電實現(xiàn)精密切割。

3、工作液循環(huán)系統(tǒng)配置差異明顯。火花機工作液通常采用煤油基或合成油,粘度2-20cSt,閃點200℃以上,具備良好的絕緣性和冷卻性。工作液壓力0.05-2MPa,流量20-200L/min,通過沖液孔或側(cè)沖實現(xiàn)廢屑排出。火花機工作液系統(tǒng)需要配置精密過濾器、恒溫控制、防火裝置等安全措施。線切割工作液分為乳化液、皂化液、去離子水等類型,電導率控制在10-200μS/cm,通過上下噴嘴沖刷切縫,帶走加工廢料和熱量。慢走絲采用去離子水,電導率小于20μS/cm,溫度控制精度±0.5℃。

二、加工能力與精度水平對比

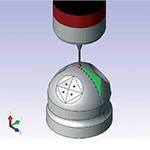

1、幾何形狀加工能力是兩種設(shè)備的核心區(qū)別。火花機擅長三維復雜型腔加工,可以加工任意形狀的內(nèi)腔、深孔、異形槽等,只要能夠制作相應(yīng)電極。加工深度可達500mm以上,深徑比20:1,適合注塑模具、壓鑄模具、鍛造模具等型腔制造。側(cè)壁傾斜角度可控制在0.5-45°,圓角半徑最小0.1mm。火花機型腔加工優(yōu)勢在于一次成型,無需拼接,保證尺寸精度和表面連續(xù)性。線切割只能進行二維輪廓切割,切割路徑必須連通,適合沖壓模具、精密零件、齒輪等外形加工。最小切割半徑等于電極絲半徑,錐度切割角度±6°,厚度方向可實現(xiàn)變截面切割。

2、尺寸精度控制水平體現(xiàn)設(shè)備檔次差異。火花機尺寸精度受電極精度、電極損耗、放電間隙等因素影響,粗加工精度±0.05-0.1mm,精加工精度±0.01-0.02mm,超精加工可達±0.005mm。電極損耗補償是關(guān)鍵技術(shù),不同材料損耗率差異較大,石墨電極損耗0.1%-1%,紫銅電極2%-5%。火花機精度保證需要精確的電極制作、準確的損耗補償、穩(wěn)定的放電條件。線切割尺寸精度主要取決于機床精度、電極絲精度、熱變形控制等,快走絲精度±0.01-0.02mm,中走絲±0.005-0.01mm,慢走絲±0.002-0.005mm。

3、表面質(zhì)量水平差異反映技術(shù)特點。火花機表面粗糙度Ra1.6-25μm,通過調(diào)整放電參數(shù)可以控制表面質(zhì)量,粗加工Ra12.5-25μm,精加工Ra0.8-3.2μm,鏡面加工可達Ra0.1-0.4μm。表面形成重鑄層厚度5-50μm,影響疲勞強度和耐磨性。火花機表面處理通常需要后續(xù)研磨、拋光等工序改善表面質(zhì)量。線切割表面粗糙度Ra0.8-6.3μm,快走絲Ra2.5-6.3μm,中走絲Ra1.25-3.2μm,慢走絲Ra0.1-1.6μm。重鑄層厚度2-15μm,相對較薄,對材料性能影響較小。

三、適用材料范圍與工藝特性

1、材料適用性范圍決定應(yīng)用領(lǐng)域。火花機和線切割都要求材料具備導電性,電阻率小于10??Ω·m的材料均可加工。常用材料包括各種鋼材、有色金屬、硬質(zhì)合金、導電陶瓷等。火花機對材料導電性要求相對較低,可以加工粉末冶金材料、金屬基復合材料等特殊材料。火花機材料加工不受硬度限制,淬硬鋼HRC65也可以高效加工,特別適合熱處理后的模具材料。線切割對材料導電性要求較高,不銹鋼、鈦合金等難加工材料需要專門的工藝參數(shù)和冷卻方式。

2、厚度加工能力體現(xiàn)設(shè)備應(yīng)用特點。火花機加工深度理論上無限制,實際受電極長度、工作液循環(huán)、廢屑排出等因素制約。常見加工深度50-300mm,特殊應(yīng)用可達1000mm以上。深孔加工需要配置強制沖液系統(tǒng),保證廢屑排出和電極冷卻。火花機深加工優(yōu)勢在于一次完成,避免多次裝夾誤差。線切割厚度能力根據(jù)機型不同,快走絲最大600mm,中走絲400mm,慢走絲300mm。厚度增加時切割精度下降,需要優(yōu)化工藝參數(shù)和導絲系統(tǒng)。

3、特殊工藝應(yīng)用拓展加工范圍。火花機可以實現(xiàn)旋轉(zhuǎn)加工、螺旋加工、擺動加工等復合運動,適合齒輪、螺紋、曲面等復雜形狀。小孔加工是火花機特色應(yīng)用,最小孔徑0.3mm,深徑比30:1,孔壁精度±0.01mm。火花機微細加工在航空發(fā)動機葉片、燃油噴嘴、醫(yī)療器械等領(lǐng)域應(yīng)用廣泛。線切割可以實現(xiàn)錐度切割、上下異形切割、多次切割等工藝,提高加工精度和表面質(zhì)量。慢走絲還可以進行在機測量、自動補償?shù)戎悄芑庸ぁ?/p>

四、設(shè)備配置與投資成本分析

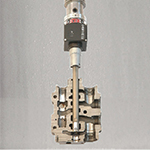

1、設(shè)備結(jié)構(gòu)配置差異影響投資規(guī)模。火花機主要由機床本體、脈沖電源、工作液系統(tǒng)、數(shù)控系統(tǒng)、自動化裝置組成。機床重量3-20噸,占地面積15-80平方米,需要專門的電極庫房和加工設(shè)備。電源功率5-50kW,工作液容量500-5000L,需要配置過濾、冷卻、防火等輔助系統(tǒng)。火花機車間配套要求較高,需要吊裝設(shè)備、通風系統(tǒng)、環(huán)保設(shè)施等。線切割結(jié)構(gòu)相對簡單,機床重量1-15噸,占地面積10-50平方米,電源功率3-25kW,工作液容量200-2000L。

2、運營成本構(gòu)成存在明顯差異。火花機電極成本是主要支出,銅電極40-80元/kg,石墨電極100-300元/kg,年消耗量根據(jù)加工量確定。工作液年消耗3-10噸,單價15-50元/升,包括定期更換和補充。電力消耗較高,年耗電量5-15萬度。火花機維護成本主要包括電極制作、設(shè)備保養(yǎng)、工作液處理等,年均占設(shè)備價值5%-10%。線切割電極絲是主要耗材,鉬絲80-120元/kg,黃銅絲60-80元/kg,年消耗0.5-3噸。工作液成本相對較低,年消耗2-8噸。

3、投資回收期和經(jīng)濟效益對比。火花機設(shè)備價格30-800萬元,高端機型投資較大,但加工附加值高,適合精密模具制造。年產(chǎn)值根據(jù)設(shè)備檔次和市場定位,一般型機器200-800萬元,高端機型500-2000萬元。投資回收期2-6年,毛利率40%-70%。火花機經(jīng)濟效益主要體現(xiàn)在復雜型腔一次成型,減少裝配和后續(xù)加工。線切割投資相對較小,回收期1-4年,適合批量生產(chǎn)和精密零件加工。市場競爭激烈,毛利率20%-50%,需要通過規(guī)模化經(jīng)營提高效益。

五、應(yīng)用場景與選擇建議

1、模具制造應(yīng)用場景選擇指導。注塑模具型腔加工首選火花機,可以一次成型復雜曲面,保證分型面精度和表面質(zhì)量。大型汽車覆蓋件模具需要大型火花機,工作臺2000×1500mm以上,Z軸行程800mm以上。火花機模具應(yīng)用覆蓋塑料、壓鑄、鍛造、粉末冶金等多個領(lǐng)域。沖壓模具凸凹模加工適合線切割,可以保證配合精度,切割錐度補償沖壓回彈。精密沖裁模具要求選擇慢走絲,保證刃口質(zhì)量和尺寸精度。

2、精密零件加工選擇依據(jù)。航空發(fā)動機葉片、渦輪盤等復雜零件適合火花機加工,可以加工內(nèi)部冷卻孔道、異形槽等。醫(yī)療器械如人工關(guān)節(jié)、牙科種植體等精密零件需要高精度火花機。火花機精密加工在軍工、航空航天、醫(yī)療等高端領(lǐng)域應(yīng)用廣泛。電子零件、精密齒輪、量具等二維輪廓零件適合線切割,批量大、精度要求高的選擇慢走絲。

3、綜合選擇建議和發(fā)展趨勢。企業(yè)應(yīng)根據(jù)產(chǎn)品特點、精度要求、批量規(guī)模、投資能力綜合考慮。小批量多品種生產(chǎn)建議配置火花機和線切割各一臺,實現(xiàn)工藝互補。大批量生產(chǎn)建議專業(yè)化配置,提高設(shè)備利用率。技術(shù)發(fā)展趨勢向智能化、自動化、綠色化方向發(fā)展。火花機發(fā)展重點是提高加工效率、改善表面質(zhì)量、實現(xiàn)無人化生產(chǎn)。線切割發(fā)展方向是提高精度、增加厚度、擴大應(yīng)用范圍。兩種技術(shù)將在各自優(yōu)勢領(lǐng)域深度發(fā)展,同時向復合加工、智能制造方向融合。

以下是您可能還關(guān)注的問題與解答:

Q:初次購買應(yīng)該選擇火花機還是線切割?

A:選擇依據(jù)主要看加工產(chǎn)品類型和市場定位。如果主要承接模具制造業(yè)務(wù),特別是注塑模具、壓鑄模具等型腔加工,建議優(yōu)先選擇火花機,投資40-80萬元的中檔設(shè)備即可。如果主要加工精密零件、沖壓模具等二維輪廓產(chǎn)品,推薦選擇中走絲線切割,投資30-60萬元。考慮到市場適應(yīng)性,建議中小企業(yè)先選擇線切割,應(yīng)用面廣、客戶群體大、投資風險小。有一定規(guī)模后再增加火花機,實現(xiàn)工藝互補。還要考慮技術(shù)人員配備,線切割操作相對簡單,火花機需要電極制作等專業(yè)技能。

Q:火花機和線切割哪個加工效率更高?

A:加工效率對比需要具體分析加工對象和要求。材料去除率方面,火花機粗加工可達100-500mm3/min,線切割切割速度30-150mm2/min,單純比較火花機效率更高。但考慮到電極制作時間、裝夾時間、程序準備時間等,線切割在批量零件加工中效率優(yōu)勢明顯。復雜型腔加工火花機一次成型,避免多次裝夾和拼接,綜合效率更高。簡單輪廓零件線切割直接編程加工,無需電極制作,準備時間短。自動化程度方面,線切割更容易實現(xiàn)無人值守,24小時連續(xù)生產(chǎn),設(shè)備利用率可達85%以上。火花機自動換電極技術(shù)還不夠成熟,人工干預較多。

Q:兩種設(shè)備的維護保養(yǎng)有什么區(qū)別?

A:維護保養(yǎng)差異主要體現(xiàn)在系統(tǒng)復雜程度和專業(yè)要求。火花機維護重點包括:工作液定期更換和過濾,建議每3-6個月更換一次;電極夾頭精度檢查,磨損后及時更換;脈沖電源參數(shù)校準,保證放電穩(wěn)定性;機床幾何精度檢測,年度校準一次。專業(yè)性要求較高,需要電火花加工工藝知識。線切割維護相對簡單:導絲系統(tǒng)清潔保養(yǎng),導輪每月檢查一次;工作液濃度監(jiān)測,及時補充和更換;數(shù)控系統(tǒng)定期維護,軟件升級;機床精度檢查,半年校準一次。日常保養(yǎng)操作人員即可完成。故障率對比,火花機年故障率8-15%,線切割5-12%。維護成本火花機占設(shè)備價值6-12%,線切割4-8%。

Q:如何判斷選擇哪種加工精度等級?

A:精度等級選擇要根據(jù)產(chǎn)品要求和成本控制綜合考慮。一般精度要求±0.02-0.05mm,火花機選擇普通型號即可,線切割選擇快走絲或中走絲,設(shè)備投資20-60萬元,能滿足大部分模具和零件加工需求。中等精度要求±0.01-0.02mm,火花機需要中檔配置,線切割選擇中走絲,投資40-100萬元,適合精密模具和重要零件。高精度要求±0.005-0.01mm,火花機需要高精度機型,線切割選擇慢走絲,投資80-300萬元,用于精密儀器、航空零件等。超精密要求±0.002-0.005mm,需要頂級設(shè)備和恒溫環(huán)境,投資200-800萬元,應(yīng)用于科研和特殊領(lǐng)域。選擇時要考慮90%產(chǎn)品的精度要求,不要為10%的高精度產(chǎn)品過度投資。

火花機和線切割的區(qū)別是什么涉及加工原理、設(shè)備結(jié)構(gòu)、應(yīng)用場景、投資成本等多個維度的差異。火花機適合三維復雜型腔加工,線切割專長二維輪廓切割,兩者在電火花加工領(lǐng)域各有優(yōu)勢,形成互補關(guān)系。選擇時要重點考慮產(chǎn)品特點、精度要求、批量規(guī)模、技術(shù)能力、投資預算等因素,建立科學的決策體系。市場定位是關(guān)鍵因素,高端精密制造選擇先進設(shè)備,一般加工選擇實用型設(shè)備。技術(shù)發(fā)展趨勢向智能化、自動化、復合化方向發(fā)展,設(shè)備選型要考慮未來升級擴展能力。人員培訓和工藝開發(fā)同樣重要,好的設(shè)備需要專業(yè)的操作和管理才能發(fā)揮最佳效益。建議企業(yè)建立長期設(shè)備規(guī)劃,分階段投資,逐步完善工藝能力,實現(xiàn)可持續(xù)發(fā)展。