銑床加工作為機(jī)械制造業(yè)的核心工藝之一,其技術(shù)要求直接決定了零件的加工質(zhì)量和生產(chǎn)效率。現(xiàn)代數(shù)控銑床的加工精度可達(dá)到±0.005mm,表面粗糙度能夠控制在Ra0.8μm以內(nèi)。掌握完整的銑床加工技術(shù)要求體系,不僅能夠確保產(chǎn)品質(zhì)量穩(wěn)定性,還能有效提升加工效率30-50%,降低廢品率和生產(chǎn)成本。合理的工藝參數(shù)選擇和嚴(yán)格的質(zhì)量控制標(biāo)準(zhǔn),是實(shí)現(xiàn)高精度銑削加工的基礎(chǔ)保障。

一、工件裝夾與定位技術(shù)要求

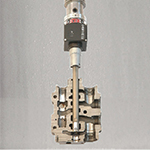

1、工件裝夾剛性是保證加工精度的首要條件。裝夾力應(yīng)根據(jù)切削力大小合理確定,一般為切削力的1.5-2倍。對(duì)于薄壁零件,裝夾壓力控制在0.05-0.1MPa范圍內(nèi),避免工件變形。裝夾變形量應(yīng)控制在工件公差的1/3以內(nèi),確保加工后尺寸精度符合要求。使用液壓或氣動(dòng)夾具時(shí),夾緊力的重復(fù)精度應(yīng)達(dá)到±2%。

2、定位基準(zhǔn)的選擇和加工順序安排直接影響加工精度。遵循基準(zhǔn)統(tǒng)一原則,盡量使用設(shè)計(jì)基準(zhǔn)作為定位基準(zhǔn)。當(dāng)定位基準(zhǔn)與設(shè)計(jì)基準(zhǔn)不重合時(shí),基準(zhǔn)不重合誤差應(yīng)控制在公差范圍的20%以內(nèi)。對(duì)于多工序加工,各工序間的定位誤差累積不應(yīng)超過(guò)總公差的30%。

3、夾具精度要求必須高于工件加工精度。夾具的定位精度應(yīng)為工件要求精度的1/3-1/5,導(dǎo)向精度控制在0.01-0.02mm范圍內(nèi)。夾具體的材料一般選用HT200或45號(hào)鋼調(diào)質(zhì)處理,硬度控制在HRC25-35,確保長(zhǎng)期使用過(guò)程中精度穩(wěn)定性。

二、切削參數(shù)選擇與優(yōu)化標(biāo)準(zhǔn)

1、切削速度的合理選擇關(guān)系到刀具壽命和加工質(zhì)量。銑削鋼件時(shí),硬質(zhì)合金刀具的切削速度一般在80-250m/min,高速鋼刀具為15-60m/min。切削速度過(guò)高會(huì)導(dǎo)致刀具磨損加劇,過(guò)低則影響加工效率和表面質(zhì)量。對(duì)于不銹鋼材料,切削速度應(yīng)適當(dāng)降低20-30%,避免加工硬化現(xiàn)象。

2、進(jìn)給量的確定需要綜合考慮表面粗糙度要求和刀具強(qiáng)度。粗加工時(shí)每齒進(jìn)給量為0.1-0.3mm,精加工時(shí)控制在0.05-0.15mm。當(dāng)要求表面粗糙度Ra≤1.6μm時(shí),每齒進(jìn)給量不應(yīng)超過(guò)0.1mm。立銑刀軸向進(jìn)給量一般為刀具直徑的0.1-0.3倍,徑向進(jìn)給量控制在直徑的0.05-0.2倍。

3、切削深度的選擇要平衡加工效率和刀具壽命。粗加工時(shí)背吃刀量可達(dá)到刀具直徑的0.3-0.8倍,精加工時(shí)控制在0.1-0.3倍。對(duì)于淬火鋼等硬質(zhì)材料,背吃刀量應(yīng)減少至0.05-0.2倍。切削深度與進(jìn)給速度的匹配直接影響切削力和振動(dòng),需要根據(jù)材料特性和刀具規(guī)格進(jìn)行優(yōu)化調(diào)整。

三、刀具選擇與幾何參數(shù)要求

1、刀具材料的選擇要根據(jù)加工材料和精度要求確定。加工普通鋼材時(shí),硬質(zhì)合金刀具YG類適用于粗加工,YT類適用于精加工。對(duì)于不銹鋼和高溫合金,推薦使用涂層硬質(zhì)合金或陶瓷刀具。刀具硬度應(yīng)比工件材料高HRC10-15,確保有足夠的耐磨性。

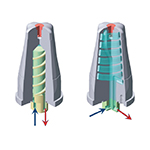

2、刀具幾何角度的合理設(shè)計(jì)影響切削性能。立銑刀的螺旋角一般為30-45°,前角為5-15°,后角為8-12°。螺旋角過(guò)大會(huì)降低刀具剛性,過(guò)小則排屑困難。對(duì)于鋁合金等軟質(zhì)材料,前角可增大至15-20°,提高切削鋒利性。刃口鈍圓半徑控制在0.005-0.015mm,過(guò)大會(huì)增加切削力。

3、刀具跳動(dòng)量是影響加工精度的重要因素。刀具安裝后的徑向跳動(dòng)應(yīng)控制在0.01mm以內(nèi),軸向跳動(dòng)不超過(guò)0.005mm。對(duì)于精密加工,徑向跳動(dòng)要求更嚴(yán)格,通常需要控制在0.005mm以內(nèi)。使用熱裝刀柄時(shí),跳動(dòng)精度可達(dá)到0.002mm,適用于高精度加工要求。

四、加工精度控制技術(shù)規(guī)范

1、尺寸精度控制是銑床加工的基本要求。普通銑床的加工精度一般為IT8-IT10級(jí),數(shù)控銑床可達(dá)到IT6-IT8級(jí)。對(duì)于公差要求±0.01mm的零件,需要采用恒溫加工環(huán)境,溫度波動(dòng)控制在±1℃以內(nèi)。機(jī)床的重復(fù)定位精度應(yīng)達(dá)到要求精度的1/3-1/5,確保批量加工的一致性。

2、形位公差的控制需要綜合考慮機(jī)床精度和工藝方法。平面度要求0.01mm時(shí),需要使用面銑刀一次走刀完成,避免分層加工產(chǎn)生臺(tái)階。圓柱度要求0.005mm的孔系加工,應(yīng)采用鏜削工藝,確保幾何精度。垂直度和平行度控制依賴于機(jī)床幾何精度和裝夾精度。

3、表面質(zhì)量控制包括表面粗糙度和表面完整性。達(dá)到Ra0.8μm的表面粗糙度要求時(shí),切削速度應(yīng)在最佳范圍內(nèi),進(jìn)給量不超過(guò)0.08mm/齒。避免積屑瘤產(chǎn)生,切削液流量應(yīng)不低于10L/min,濃度控制在5-8%。表面殘余應(yīng)力應(yīng)為壓應(yīng)力狀態(tài),有利于提高零件疲勞強(qiáng)度。

五、質(zhì)量檢測(cè)與工藝驗(yàn)證方法

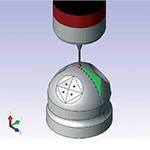

1、在線檢測(cè)技術(shù)能夠?qū)崟r(shí)監(jiān)控加工質(zhì)量。使用激光測(cè)頭或接觸式測(cè)頭,可以實(shí)現(xiàn)加工過(guò)程中的尺寸檢測(cè),精度達(dá)到±0.002mm。當(dāng)發(fā)現(xiàn)尺寸偏差超過(guò)公差50%時(shí),系統(tǒng)自動(dòng)調(diào)整刀具補(bǔ)償值。切削力監(jiān)測(cè)系統(tǒng)能夠檢測(cè)刀具磨損狀態(tài),當(dāng)切削力增加30%以上時(shí)提示更換刀具。

2、首件檢驗(yàn)和過(guò)程控制是保證批量加工質(zhì)量的重要手段。首件加工完成后,應(yīng)進(jìn)行全尺寸檢測(cè),確認(rèn)所有尺寸和形位公差符合要求。過(guò)程檢驗(yàn)頻次根據(jù)加工精度要求確定,一般每加工10-20件檢驗(yàn)一次關(guān)鍵尺寸。使用統(tǒng)計(jì)過(guò)程控制方法,當(dāng)連續(xù)3個(gè)點(diǎn)超出控制線或7個(gè)點(diǎn)呈上升或下降趨勢(shì)時(shí),需要查找原因并調(diào)整工藝參數(shù)。

3、加工后的質(zhì)量驗(yàn)證包括精度檢測(cè)和性能測(cè)試。使用三坐標(biāo)測(cè)量機(jī)進(jìn)行幾何精度檢測(cè),測(cè)量不確定度應(yīng)為被測(cè)公差的1/5-1/10。表面粗糙度使用輪廓儀測(cè)量,取樣長(zhǎng)度按照GB/T 3505標(biāo)準(zhǔn)確定。對(duì)于關(guān)鍵零件,還需要進(jìn)行金相檢驗(yàn),確認(rèn)表面層組織和硬度符合技術(shù)要求。

以下是您可能還關(guān)注的問(wèn)題與解答:

Q:銑床加工時(shí)產(chǎn)生振動(dòng)如何解決?

A:振動(dòng)產(chǎn)生的主要原因包括刀具不平衡、切削參數(shù)不當(dāng)、工件裝夾不牢等。解決方法:檢查刀具跳動(dòng)量,重新平衡或更換刀具;降低切削速度或改變主軸轉(zhuǎn)速,避開(kāi)共振頻率;增強(qiáng)工件裝夾剛性;使用阻尼材料減振。

Q:如何提高薄壁零件的銑削精度?

A:薄壁零件加工要點(diǎn):采用軸向裝夾方式,增加輔助支撐;選擇小直徑立銑刀,減少切削力;采用小切深多次走刀策略;使用專用薄壁件夾具,分布夾緊力;控制切削溫度,避免熱變形;采用爬銑方式,減少切削沖擊。

Q:不同材料的銑削參數(shù)如何選擇?

A:鋼件:切削速度80-200m/min,進(jìn)給0.1-0.25mm/齒;鑄鐵:速度60-150m/min,進(jìn)給0.15-0.3mm/齒;具體參數(shù)需根據(jù)材料硬度和加工要求調(diào)整。

Q:數(shù)控銑床編程時(shí)需要注意哪些工藝要求?

A:編程要點(diǎn)包括:合理選擇走刀路徑,減少空程時(shí)間;設(shè)置合適的進(jìn)退刀方式,避免刀痕;安排合理的加工順序,先粗后精;設(shè)定適當(dāng)?shù)那邢鲄?shù),確保表面質(zhì)量;添加必要的延時(shí)指令,保證定位精度;設(shè)置刀具半徑補(bǔ)償,提高編程效率。

完善的銑床加工技術(shù)要求體系是實(shí)現(xiàn)高質(zhì)量加工的基礎(chǔ)保障。通過(guò)嚴(yán)格的工件裝夾、精確的參數(shù)選擇、合理的刀具配置、精密的質(zhì)量控制等綜合措施,能夠確保銑削加工達(dá)到預(yù)期的精度和質(zhì)量要求。企業(yè)應(yīng)該建立標(biāo)準(zhǔn)化的工藝規(guī)范和質(zhì)量檢驗(yàn)制度,不斷優(yōu)化加工工藝,提升產(chǎn)品競(jìng)爭(zhēng)力和客戶滿意度。