注塑機作為現代塑料制品生產的核心設備,其使用范圍涵蓋了從日用消費品到高精密工業零件的廣泛領域。注塑機通過將熱塑性塑料加熱至熔融狀態,在高壓作用下注入模具型腔,冷卻成型后得到所需的塑料制品。現代注塑機注射壓力可達200-2000兆帕,注射速度0.1-500毫米/秒,溫度控制精度±1℃,能夠滿足不同行業對產品精度、強度和外觀質量的嚴格要求。

一、日用消費品制造的廣泛應用

1、家用電器外殼和內部零件是注塑機最大的應用領域之一,包括洗衣機面板、冰箱內膽、空調外殼等產品。這類產品要求尺寸穩定性好,收縮率控制在0.3-0.8%范圍內,表面質量達到鏡面級別。大型注塑機鎖模力800-3000噸,能夠生產長度超過1米的大型家電外殼。

2、日用塑料制品生產涵蓋餐具、儲物盒、玩具等生活必需品。這些產品對食品安全和環保要求嚴格,需要使用食品級塑料原料,注塑溫度控制在180-280℃之間。高速注塑機生產周期15-45秒,日產量可達2000-8000件,滿足大批量生產需求。

3、包裝容器制造是注塑機的重要應用方向,生產各類瓶蓋、化妝品容器、食品包裝盒等產品。薄壁注塑技術使壁厚控制在0.5-1.5毫米,材料節約30-50%同時保持足夠強度。全電動注塑機精度更高,重復性好,適合高精度包裝容器的生產。

二、汽車工業的核心應用領域

1、汽車內飾零件是注塑機在汽車行業的主要應用,包括儀表板、門板、座椅組件等。汽車內飾要求阻燃性能B級以上,耐溫范圍-40℃至80℃,尺寸精度要求±0.1-0.3毫米。多色注塑技術實現不同顏色材料的一體成型,減少后續裝配工序,提高生產效率。

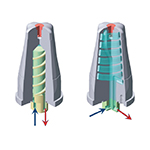

2、發動機艙零件制造對注塑機性能提出更高要求,包括進氣歧管、冷卻水壺、油箱等功能性零件。這些零件需要耐高溫、抗化學腐蝕,工作溫度達到120-150℃,氣密性測試壓力0.3-0.8兆帕。玻璃纖維增強塑料注塑需要專用螺桿和機筒,提高材料的力學性能。

3、新能源汽車發展帶來電池包外殼、充電接口、控制器外殼等新的應用需求。電動汽車零件要求具備優異的絕緣性能和阻燃特性,絕緣電阻大于10^12歐姆。輕量化要求推動泡沫注塑和氣體輔助注塑技術的應用,在保證強度的同時減重20-40%。

三、電子通訊行業的精密制造

1、手機和平板電腦外殼制造對注塑機精度要求極高,壁厚均勻性±0.05毫米,表面粗糙度Ra0.1微米以下。超薄壁注塑技術實現0.3毫米壁厚的精密外殼,保證產品輕薄化要求。注塑參數精確控制,注射速度梯度調節,避免熔接線和氣泡缺陷。

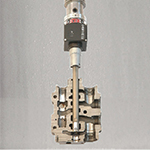

2、連接器和插座制造是電子行業注塑機應用的重點領域,產品尺寸精度要求IT8-IT9級。微型注塑機專門用于生產小型電子零件,注射量0.1-5克的精密控制。潔凈車間環境下的注塑生產,避免粉塵污染影響產品性能。

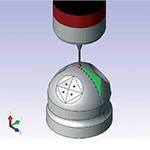

3、光學器件制造使用特殊的光學級注塑機,生產手機鏡頭、LED透鏡、光纖連接器等產品。光學塑料要求高透明度和低雙折射率,透光率達到92%以上。溫度控制精度±0.5℃,避免應力集中影響光學性能。無塵注塑環境和防靜電措施確保產品質量。

四、醫療器械行業的專業應用

1、一次性醫療用品大量使用注塑成型,包括注射器、輸液器、血袋接頭等產品。醫療級注塑要求無菌生產環境,細菌內毒素含量小于0.5EU/毫升。材料必須通過生物相容性測試,符合ISO10993醫療器械生物學評價標準。

2、醫療設備外殼和內部零件制造對注塑機提出特殊要求,包括呼吸機外殼、監護儀面板等。產品需要耐消毒劑腐蝕,經受高溫高壓滅菌處理,滅菌溫度121℃保持15分鐘不變形。抗菌塑料注塑技術抑制細菌繁殖,提高醫療安全性。

3、植入式醫療器械零件使用超高分子量聚乙烯等特殊材料注塑成型。人工關節、心臟支架外套等產品要求表面光滑無毛刺,表面粗糙度Ra0.05微米以下。精密注塑技術確保產品尺寸精度和生物相容性,使用壽命20年以上。

五、新興應用領域的技術發展

1、航空航天工業開始大量采用高性能塑料零件,注塑機制造飛機內飾、電子艙外殼、衛星零件等產品。航空級材料要求阻燃性能達到FAR25.853標準,煙密度等級小于200。高溫塑料注塑溫度350-400℃,需要特殊的加熱和控制系統。

2、建筑裝飾行業使用注塑機生產門窗型材、管道接件、裝飾板材等產品。建筑用塑料要求耐候性能好,紫外線照射1000小時顏色變化ΔE小于3。大型擠出注塑設備生產6米長型材,一次成型減少拼接接頭,提高密封性能。

3、環保和新能源領域注塑機應用不斷擴展,生產太陽能電池板邊框、風力發電機零件、垃圾分類容器等產品。可降解塑料注塑技術發展迅速,生物降解時間控制在6-12個月。回收塑料注塑比例提高,循環經濟理念推動綠色制造技術進步。

以下是您可能還關注的問題與解答:

Q:不同行業對注塑機有哪些特殊技術要求?

A:汽車行業要求高精度和多色注塑能力,醫療行業需要無菌環境和生物相容性材料處理,電子行業追求超精密和潔凈生產,包裝行業注重高速生產和薄壁成型。每個行業都有相應的認證標準和技術規范需要滿足。

Q:如何根據產品特點選擇合適的注塑機類型?

A:根據產品重量和尺寸選擇鎖模力和注射量,精密產品選擇全電動注塑機,大批量生產選擇液壓注塑機,多色產品選擇多色注塑機。考慮材料特性選擇螺桿類型和加熱方式,評估生產效率要求確定自動化程度。

Q:注塑機在智能制造中的發展趨勢如何?

A:向數字化和網絡化方向發展,集成傳感器技術實現過程監控和質量預測。人工智能優化注塑工藝參數,機器學習算法提高產品合格率。模塊化設計提高設備柔性,適應多品種小批量生產需求。綠色制造理念推動節能技術應用。

Q:注塑機使用中常見的質量問題及解決方法?

A:縮痕問題通過優化冷卻時間和保壓參數解決,熔接線通過調整注射速度和溫度改善,翹曲變形通過模具溫度控制和退火處理緩解,表面光澤不良通過提高模具溫度和注射壓力改善。建立質量控制體系,定期檢測和調整設備參數。

注塑機作為塑料制品生產的核心裝備,其應用范圍隨著新材料和新工藝的發展不斷擴展。從傳統的日用品制造到高端的航空航天應用,從大批量標準化生產到個性化定制制造,注塑機技術都在不斷適應市場需求的變化。未來隨著智能制造和綠色制造理念的深入發展,注塑機將向更加智能化、精密化和環保化的方向演進,為各行業提供更加高效和可持續的生產解決方案。