平面磨床作為精密加工設備,其維修保養水平直接影響加工精度和設備壽命。據統計,規范維保的平面磨床使用壽命可達15-20年,而缺乏維保的設備往往3-5年就出現嚴重磨損。現代平面磨床的加工精度通常達到0.001-0.005mm,主軸轉速1500-3000r/min,砂輪線速度35-45m/s。科學的維修保養體系能夠保持設備精度穩定,降低故障率60-80%,減少維修費用50-70%。維保工作包括日常點檢、定期保養、預防性維修、故障診斷等多個層面。掌握正確的維保方法,建立系統的管理制度,是確保平面磨床長期穩定運行的關鍵所在。

一、傳動系統的檢查與維護要點

1、主軸系統是平面磨床的核心部件,需要重點維護。主軸軸承采用精密角接觸球軸承或圓錐滾子軸承,運轉精度要求徑向跳動不超過0.002mm,軸向竄動不超過0.001mm。軸承溫度正常工作時應控制在40-60℃范圍內,超過80℃就需要檢查潤滑和冷卻系統。主軸軸承的維護周期根據使用強度確定,一般每2000-3000小時更換潤滑脂,每5-8年更換軸承。

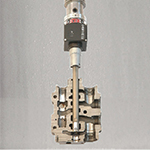

2、進給傳動系統的精度直接影響加工質量。絲杠螺母副的間隙應控制在0.01-0.02mm范圍內,超出此范圍會影響進給精度和表面粗糙度。導軌副的配合間隙為0.005-0.015mm,定期檢查導軌的直線度和平行度。傳動精度的檢測方法包括使用百分表測量絲杠跳動,用塞尺檢查導軌間隙,使用激光干涉儀測量定位精度。

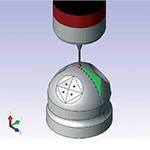

3、砂輪主軸的動平衡是保證磨削質量的關鍵。砂輪裝夾后要進行動平衡校正,不平衡量應控制在G2.5級以下。主軸轉動時的振動值不應超過0.02mm,過大的振動會影響表面質量和刀具壽命。動平衡校正的步驟包括粗平衡、精平衡、校驗測試等,使用專用平衡機進行校正,確保砂輪運轉平穩。

二、液壓系統的維護與故障預防

1、液壓油的品質是液壓系統正常運行的基礎。推薦使用ISO VG46抗磨液壓油,油溫控制在35-55℃范圍內,黏度指數不低于90。液壓油的更換周期為8000-10000小時或每年一次,同時更換濾芯和清洗油箱。液壓油質量的判斷標準包括顏色變化、粘度測試、水分含量檢測、污染度等級等指標。

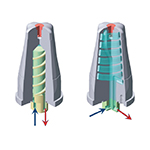

2、液壓泵和執行元件需要定期檢查和維護。柱塞泵的工作壓力通常為6-16MPa,容積效率不低于95%,噪聲控制在75dB以下。液壓缸的密封件每2-3年更換一次,防止內泄漏影響定位精度。液壓系統的預防性維護包括定期更換濾芯、檢查管路連接、測試壓力和流量、清潔散熱器等。

3、液壓系統的清潔度要求極高。污染度等級應控制在NAS8級以下,顆粒度不超過25μm。使用精度為10-25μm的過濾器,定期更換濾芯。液壓油箱要密封良好,防止外界雜質進入。清潔度控制措施包括使用高精度濾芯、定期清洗油箱、檢查密封性能、避免拆裝時污染等。

三、冷卻潤滑系統的管理與優化

1、冷卻液循環系統直接影響磨削質量和砂輪壽命。冷卻液的流量要求為每千瓦功率對應15-25L/min的流量,壓力控制在0.3-0.8MPa范圍內。冷卻液溫度應穩定在18-25℃,溫度波動不超過±2℃。冷卻系統的關鍵參數包括流量分配、噴嘴角度、壓力穩定性、溫度控制等,這些因素直接影響磨削效果。

2、磨削液的選擇和維護對加工質量至關重要。水溶性磨削液的濃度控制在3-8%范圍內,pH值保持在8.5-9.5之間。定期檢測細菌含量,超過105個/mL時需要添加殺菌劑或更換磨削液。磨削液的維護要點包括濃度監測、pH值調節、細菌控制、雜質過濾等,建立完善的檢測記錄。

3、過濾分離系統要定期清潔和維護。磁性分離器每班清理一次,紙帶過濾器根據污染程度及時更換。沉淀槽要定期清理沉淀物,防止二次污染。過濾系統的優化配置能夠延長磨削液使用壽命30-50%,提高表面質量,減少砂輪堵塞。

四、電氣系統的檢查與故障排除

1、電機系統的維護重點是軸承潤滑和絕緣檢查。主軸電機功率通常為7.5-30kW,轉速精度要求±0.1%,溫升不超過80K。電機軸承每2000小時補充潤滑脂,每年檢查絕緣電阻,不低于5MΩ。電機故障的預防措施包括定期清潔散熱風道、檢查軸承溫度、監測振動水平、測試絕緣性能等。

2、數控系統需要定期維護和參數備份。CNC系統的環境溫度控制在5-35℃,濕度不超過80%,避免電磁干擾和振動影響。定期清潔電路板表面灰塵,檢查連接器接觸狀況。數控系統維護的關鍵點包括參數備份、軟件更新、硬件檢查、故障日志分析等。

3、電氣安全系統的可靠性直接關系到人員和設備安全。急停開關、安全門鎖、光柵保護等安全裝置要定期測試功能。接地電阻應小于4Ω,漏電保護器動作時間不超過0.1秒。電氣安全檢查包括絕緣測試、接地檢查、保護裝置測試、線路檢查等,確保符合安全標準。

五、精度保持與恢復技術

1、幾何精度的檢測和調整是維護工作的重點。工作臺移動的直線度誤差不超過0.005mm/300mm,砂輪主軸與工作臺面的平行度誤差不超過0.01mm/300mm。使用精密檢測工具如激光干涉儀、直角尺、水平儀等進行定期檢測。精度恢復的方法包括導軌刮研、主軸校正、幾何調整等,需要專業技術人員操作。

2、砂輪修整系統的精度影響磨削質量。金剛石修整器的安裝精度要求徑向跳動不超過0.002mm,修整深度控制在0.005-0.02mm范圍內。修整速比選擇合適的參數,一般為0.3-0.8。修整系統的維護要點包括修整器的安裝調整、修整參數優化、修整效果檢查等。

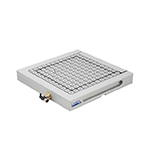

3、工件夾具系統的精度直接影響加工質量。磁性工作臺的磁力均勻性要求偏差不超過10%,吸力密度達到8-12N/cm2。定期檢查工作臺表面平整度,及時修復劃傷和磨損。夾具精度的保持方法包括定期校準、表面保護、磁力測試、幾何檢查等。

以下是您可能還關注的問題與解答:

Q:平面磨床多長時間需要進行一次大修?

A:平面磨床的大修周期通常為5-8年,具體時間取決于使用強度和維護水平。主要看主軸軸承磨損、導軌磨損、液壓系統老化等關鍵部件狀況。如果加工精度明顯下降、振動增大、故障頻發,就需要考慮大修。建議建立設備檔案,記錄維修歷史和精度變化趨勢,科學制定大修計劃。

Q:砂輪使用過程中出現振動該如何處理?

A:砂輪振動通常是由于動平衡不良、安裝不當或砂輪質量問題造成的。首先檢查砂輪安裝是否正確,法蘭盤是否清潔平整。然后進行動平衡校正,調整配重位置。如果振動仍然存在,可能是砂輪內部缺陷,需要更換砂輪。還要檢查主軸軸承狀況和基礎穩定性。

Q:磨削液出現泡沫過多該怎么解決?

A:泡沫過多通常是由于磨削液濃度過高、水質硬度大、系統漏氣或細菌污染造成的。首先檢查濃度是否在推薦范圍內,過高需要稀釋。檢查供液系統是否有漏氣點,修復密封不良處。添加消泡劑可以臨時解決,但要找出根本原因。嚴重時需要更換磨削液并清洗系統。

Q:如何建立有效的設備維護記錄制度?

A:建立設備維護記錄應包括設備基本信息、維護計劃、執行記錄、故障記錄、備件消耗等內容。使用設備管理軟件或表格記錄日常點檢、定期保養、維修情況。關鍵是要堅持記錄,分析故障趨勢,制定預防措施。定期統計分析維護數據,優化維護策略,提高設備可靠性。

平面磨床的維修保養是一項系統工程,需要制定科學的維護策略和操作規程。隨著工業4.0和智能制造的發展,設備狀態監測、預測性維護、遠程診斷等新技術正在改變傳統維保模式。企業應該積極采用新技術,建立數字化維護管理系統,實現從被動維修向預防性維護、預測性維護的轉變。通過規范的維護管理,不僅能夠延長設備壽命,還能提高加工精度,降低運營成本,為企業創造更大價值。