對刀儀作為數控機床關鍵的輔助測量設備,其精度直接影響零件加工質量和生產效率。根據行業統計數據顯示,使用對刀儀可以將換刀時間縮短80%以上,刀具重復定位精度提升到±0.002mm以內。現代高精度對刀儀的測量精度可達到±0.0005mm,重復精度達到±0.0002mm。對刀儀精度確認是確保加工質量的重要環節,需要通過標準量塊檢測、球棒檢測、激光干涉儀校準等多種方法來驗證。精度檢測頻率一般為每月一次常規檢測,每半年一次全面校準,新安裝設備必須進行全面精度確認。影響對刀儀精度的因素包括機械結構精度、傳感器性能、環境溫度變化、振動干擾等,測量誤差通常控制在±0.001-0.005mm范圍內。建立完善的精度檢測體系和操作規范,能夠有效保證對刀儀長期穩定運行,為高精度加工提供可靠保障。

一、對刀儀精度檢測的基本原理與標準

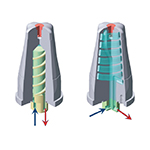

1、接觸式對刀儀的精度檢測主要基于機械觸發原理。當測頭接觸到刀具刃口時,觸發信號傳遞給數控系統,記錄此時的坐標位置。測頭的觸發力通常控制在0.5-2N范圍內,觸發重復性是評價精度的重要指標。根據國際標準ISO230-10和國家標準GB/T17421.1的規定,對刀儀的重復精度應不超過±0.002mm,線性精度不超過±0.005mm,這是衡量設備合格的基本要求。

2、激光對刀儀采用光學測量原理,通過激光束檢測刀具輪廓。激光波長通常為670nm紅光或905nm紅外光,光束直徑控制在0.1-0.5mm。測量精度受激光器穩定性、光路準直度、環境光干擾等因素影響。高精度激光對刀儀的分辨率可達0.1μm,測量范圍覆蓋直徑0.1-100mm的刀具。激光對刀儀的優勢在于非接觸測量,避免了機械磨損,特別適合脆性刀具和微小刀具的測量。

3、對刀儀精度標準按照應用領域分為不同等級。普通機械加工要求精度±0.005mm,精密加工要求±0.002mm,超精密加工要求±0.001mm以內。航空航天、醫療器械等行業對精度要求更高,需要達到亞微米級別。精度等級的選擇要根據加工零件的公差要求、批量大小、成本控制等因素綜合考慮,過高的精度等級會增加設備成本和維護難度。

二、標準量塊檢測法的實施步驟與技術要點

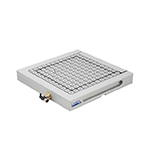

1、選擇合適的標準量塊是檢測成功的關鍵。量塊精度等級應高于被檢對刀儀一個等級以上,通常選擇0級或00級量塊。常用規格包括10mm、20mm、50mm、100mm等,覆蓋對刀儀的測量范圍。量塊表面粗糙度Ra0.05μm以下,平行度和平面度均在0.0005mm以內。量塊的環境適應要求在檢測前在測量環境中放置2-4小時,確保溫度穩定,避免熱脹冷縮影響。

2、檢測過程嚴格按照標準程序執行。首先進行對刀儀零點校準,確保基準位置準確。將標準量塊固定在機床主軸或專用夾具上,保證量塊軸線與主軸軸線重合。分別測量量塊的長度、直徑等尺寸,每個尺寸重復測量10次,記錄數據。計算測量值的平均值、最大偏差、標準偏差等統計參數。數據處理方法要符合統計學原理,剔除異常值,確保結果可靠性。

3、誤差分析和結果判定有明確的標準。系統誤差通過平均值與標準值的差值來評定,隨機誤差通過標準偏差來評定。重復性精度按照3σ原則計算,即99.7%的測量值應在±3σ范圍內。線性誤差通過不同尺寸量塊的測量誤差變化來評定。精度確認的判定標準是所有檢測項目均滿足技術要求,否則需要查找原因并進行調整或維修。

三、球棒檢測法的應用與數據分析

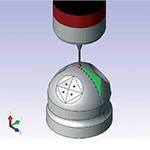

1、標準球棒由精密陶瓷或硬質合金制造,球徑通常為6mm、10mm、12mm等規格,球度誤差控制在0.0005mm以內。棒部直徑精度IT5級,表面粗糙度Ra0.1μm以下。球棒總長根據需要可以是50mm、100mm、150mm等。球棒檢測的原理是通過測量標準球面來評定對刀儀在三維空間的測量精度,能夠檢出線性誤差、角度誤差、重復性誤差等多種誤差。

2、檢測程序包括多個測量位置和方向。在球棒不同高度位置進行測量,檢測Z軸方向的精度。改變球棒的徑向位置,檢測X、Y軸方向的精度。進行多次重復測量,評估重復性精度。記錄每次測量的球心坐標和球徑值,建立三維坐標數據庫。測量路徑的設計要覆蓋對刀儀的整個工作空間,確保檢測結果的全面性和代表性。

3、數據處理采用最小二乘法擬合理想球面。計算實測點到理想球面的距離偏差,評定形狀誤差。分析球心坐標的分散度,評定位置精度。通過不同位置的測量結果比較,評定空間精度的一致性。球棒檢測的優勢在于能夠同時檢測多個精度項目,檢測效率高,結果直觀可靠,是對刀儀精度確認的重要方法。

四、激光干涉儀校準技術與精度溯源

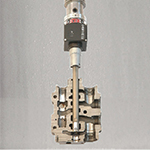

1、激光干涉儀是目前最精確的長度測量設備,測量精度可達±0.1ppm(百萬分之一)。采用穩頻氦氖激光器,波長穩定性達到10??級別。通過邁克爾遜干涉原理進行測量,分辨率可達納米級。激光干涉儀校準的技術優勢是精度高、溯源性強、測量范圍大,是對刀儀精度確認的權威方法,特別適用于高精度對刀儀的校準。

2、校準過程需要嚴格的環境控制。測量環境溫度穩定性要求±0.1℃,相對濕度控制在45%-65%,氣壓變化不超過±100Pa。激光光路要避免氣流干擾,使用防振平臺隔離振動影響。測量前要進行環境補償,輸入溫度、濕度、氣壓等參數修正空氣折射率。環境因素的控制直接影響校準精度,必須建立嚴格的環境控制體系。

3、校準數據的處理和不確定度評定按照國際標準進行。建立測量模型,分析各種誤差源的影響。評定A類不確定度(統計方法)和B類不確定度(非統計方法),合成總不確定度。校準證書要包含測量結果、不確定度、溯源鏈等信息。精度溯源體系確保了測量結果的可信度和國際互認性,是精密制造質量保證的重要基礎。

五、日常精度維護與問題診斷方法

1、建立定期檢測制度是精度維護的核心。每日開機前進行快速精度檢查,使用標準件測量3-5次,確認重復性正常。每周進行一次中等精度檢測,使用標準量塊檢測主要尺寸精度。每月進行全面精度檢測,包括各軸精度、重復性、線性度等項目。檢測記錄的建立要形成完整的數據庫,通過趨勢分析可以預測設備精度變化,提前進行維護。

2、常見精度問題的診斷方法要掌握。重復性變差通常是機械磨損或傳感器老化造成,需要檢查導軌、軸承、測頭等部件。系統誤差增大可能是溫度變化、安裝誤差、軟件參數偏移等原因。線性誤差惡化往往與導軌精度下降、傳動誤差增大有關。故障診斷的技巧是通過對比正常數據找出異常點,結合設備結構分析可能原因,有針對性地進行檢查和調整。

3、精度保持的技術措施包括多個方面。保持設備清潔,避免切屑、冷卻液污染測量部件。控制環境溫度變化,使用恒溫措施減小熱變形。定期潤滑保養,確保機械部件正常運轉。及時更換易損件,如測頭、密封件、傳感器等。預防性維護策略能夠顯著延長設備使用壽命,保持長期精度穩定性,降低維修成本和停機損失。

以下是您可能還關注的問題與解答:

Q:對刀儀精度下降的主要原因有哪些?

A:對刀儀精度下降的主要原因包括:機械磨損導致導軌精度下降、軸承間隙增大;傳感器老化造成靈敏度下降、信號漂移;環境溫度變化引起熱變形和材料性能變化;振動干擾影響測量穩定性;軟件參數偏移或算法誤差;清潔度不夠導致測量面污染。定期維護保養、環境控制、軟件校準是保持精度的關鍵措施。

Q:如何選擇適合的對刀儀精度檢測周期?

A:檢測周期的確定要考慮多個因素:設備使用頻率高的需要更頻繁檢測,一般每周一次;加工精度要求高的產品需要每日檢查;新設備或維修后設備需要增加檢測頻率;環境條件惡劣的場所要縮短檢測周期;根據歷史精度變化趨勢調整周期。建議建立分層檢測制度:日檢查重復性,周檢查主要精度,月檢查全面精度,年度進行權威機構校準。

Q:對刀儀測量數據異常時如何快速排查?

A:數據異常的排查步驟:首先檢查被測刀具是否有損傷、磨損或安裝不當;檢查對刀儀機械部分是否有松動、卡滯現象;驗證測量程序設置是否正確,參數是否合理;檢查環境條件是否穩定,溫度、振動是否正常;使用標準件進行對比測量,確定是系統問題還是個別問題;查看歷史數據趨勢,判斷是突發故障還是漸進性變化。通過逐步排查可以快速定位問題原因。

Q:不同類型對刀儀的精度確認方法有什么區別?

A:接觸式對刀儀重點檢測觸發重復性和觸發力一致性,使用標準量塊和球棒進行檢測;激光對刀儀主要檢測光學系統精度和陰影邊緣識別精度,使用標準絲材和精密量塊檢測;刀具破損檢測儀需要驗證破損檢測靈敏度和誤報率;三維對刀儀要檢測多軸聯動精度和空間坐標精度。每種類型都有特定的檢測標準和方法,要根據設備原理選擇合適的檢測方案。

對刀儀精度確認是數控加工質量控制的重要環節,通過建立科學的檢測體系和維護制度,能夠確保設備長期穩定運行。企業應該根據生產需要制定適合的精度管理策略,投入必要的檢測設備和人員培訓,建立完善的記錄和分析體系。隨著制造業向高精度、智能化方向發展,對刀儀精度要求越來越高,新技術的應用也為精度確認提供了更多選擇。通過持續的技術改進和管理優化,充分發揮對刀儀在提升加工效率、保證產品質量方面的重要作用,為企業的高質量發展提供有力支撐。