機床測頭是現(xiàn)代數(shù)控機床上實現(xiàn)自動化測量的關(guān)鍵裝置,通過接觸式或非接觸式方式測量工件幾何尺寸和位置信息。測頭探測球徑的原理基于坐標測量技術(shù),通過多點接觸采集球面上的坐標數(shù)據(jù),運用最小二乘法擬合球面方程求得球心坐標和半徑。典型的球徑測量精度可達±0.001毫米,重復精度優(yōu)于±0.0005毫米。探測過程需要至少4個非共面點才能確定球面參數(shù),實際應用中通常采用6-12個測點以提高測量精度。測頭系統(tǒng)包括探針、信號傳輸裝置、接收器和數(shù)據(jù)處理軟件等組件,工作頻率為10-100赫茲,觸發(fā)力控制在0.1-1牛頓范圍內(nèi)。

一、測頭探測原理與數(shù)學模型

1、球面擬合算法是測頭探測球徑的核心技術(shù),球面方程可表示為(x-a)2+(y-b)2+(z-c)2=R2,其中(a,b,c)為球心坐標,R為球半徑。通過測量球面上多個點的坐標,建立超定方程組并采用最小二乘法求解球心和半徑參數(shù)。測點數(shù)量越多,擬合精度越高,但測量時間相應增加。標準球徑測量至少需要4個測點,推薦使用8-12個均勻分布的測點以獲得最佳精度。數(shù)學模型還需要考慮測頭半徑補償和系統(tǒng)誤差修正。

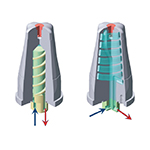

2、觸發(fā)式測頭的工作原理基于機械接觸檢測,當探針與工件表面接觸時產(chǎn)生位移信號觸發(fā)測量。觸發(fā)力通常控制在0.2-0.5牛頓,過大的觸發(fā)力會導致工件變形,過小的觸發(fā)力可能造成漏觸發(fā)。探針偏移量檢測精度達到0.5微米,信號傳輸延遲小于1毫秒。紅外或無線信號傳輸避免了導線干擾問題,傳輸距離可達10米,信號穩(wěn)定性良好。

3、測量坐標系的建立和校準直接影響球徑測量精度,需要先建立工件坐標系或使用機床坐標系。測頭半徑補償是關(guān)鍵技術(shù)環(huán)節(jié),測頭實際測量的是測頭球心軌跡,需要根據(jù)測頭半徑和接觸方向進行矢量補償。測頭半徑標定精度要求達到±0.001毫米,通常使用標準球進行校準。溫度補償功能可以減少環(huán)境溫度變化對測量精度的影響。

二、球徑探測的具體操作步驟

1、測量準備階段包括測頭校準、程序編寫和工件裝夾等工作。測頭校準使用精密標準球,球徑偏差控制在±0.0005毫米以內(nèi),校準過程需要測量標準球上至少25個點建立測頭半徑補償文件。確定球體的大致位置和尺寸,制定合理的測點分布方案。檢查機床精度狀態(tài),確保定位精度和重復定位精度滿足要求。清潔工件表面,去除油污和切屑,保證接觸面質(zhì)量。

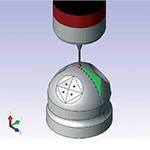

2、測點規(guī)劃和路徑優(yōu)化是提高測量效率的重要環(huán)節(jié),測點應均勻分布在球面上避免集中在某個區(qū)域。常用的測點分布模式包括經(jīng)緯線分布、螺旋線分布和隨機分布等,經(jīng)緯線分布具有規(guī)律性好、計算簡便的優(yōu)點,螺旋線分布能夠獲得更好的空間均勻性。測量路徑要考慮避讓障礙物和減少空行程時間,合理的進給速度控制在50-200毫米/分鐘。安全高度設置要留有足夠余量,防止碰撞事故。

3、實際測量過程需要嚴格控制測量參數(shù)和環(huán)境條件,測量速度影響觸發(fā)穩(wěn)定性和測量精度。快速接近速度可設置為100-300毫米/分鐘,測量速度應控制在10-50毫米/分鐘以確保穩(wěn)定觸發(fā)。回退距離設置為1-3毫米,避免拖拽和二次接觸。環(huán)境溫度變化應控制在±1攝氏度以內(nèi),振動影響要盡量減少。測量過程中要實時監(jiān)控測頭狀態(tài)和測量數(shù)據(jù)質(zhì)量。

三、測量精度影響因素分析

1、機床幾何精度是影響球徑測量精度的基礎因素,機床的定位精度、重復定位精度和角度精度直接傳遞到測量結(jié)果。數(shù)控系統(tǒng)的插補精度和伺服系統(tǒng)的跟隨誤差會影響測點坐標的準確性,高精度球徑測量要求機床定位精度優(yōu)于±0.005毫米,重復定位精度優(yōu)于±0.002毫米。主軸熱變形和床身變形會引起系統(tǒng)性誤差,需要通過誤差補償技術(shù)進行修正。定期校驗機床精度是保證測量質(zhì)量的基本要求。

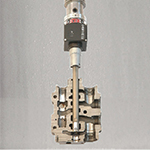

2、測頭系統(tǒng)本身的精度特性決定了測量能力的上限,探針剛度、觸發(fā)重復性和信號傳輸穩(wěn)定性都很關(guān)鍵。探針長度增加會降低系統(tǒng)剛度,每增加10毫米探針長度,測量誤差可能增加0.001-0.002毫米。不同方向的觸發(fā)力差異會產(chǎn)生各向異性誤差,高精度測頭的各方向觸發(fā)力偏差應控制在10%以內(nèi)。電池電量不足會影響信號傳輸質(zhì)量,建議定期更換電池并檢查信號強度。

3、工件表面質(zhì)量和測量策略對精度的影響不容忽視,表面粗糙度過大會增加接觸不確定性。球面圓度誤差直接影響擬合精度,被測球的圓度誤差應小于要求測量精度的五分之一。測點數(shù)量和分布優(yōu)化能夠有效提高測量精度,過少的測點無法充分描述球面特征,過多的測點會增加測量時間和隨機誤差。數(shù)據(jù)濾波和異常點剔除算法有助于提高擬合質(zhì)量。

四、數(shù)據(jù)處理與結(jié)果分析

1、球面擬合算法的選擇影響計算精度和速度,最小二乘法是最常用的擬合算法,具有收斂性好、計算穩(wěn)定的特點。加權(quán)最小二乘法可以根據(jù)測點質(zhì)量賦予不同權(quán)重,提高擬合的抗干擾能力。迭代算法如高斯-牛頓法和列文伯格-馬夸爾特法適用于非線性擬合問題,收斂速度快但對初值敏感。現(xiàn)代測量軟件通常集成多種算法,自動選擇最優(yōu)擬合方法。

2、測量不確定度評定是測量結(jié)果質(zhì)量評價的重要內(nèi)容,包括A類不確定度和B類不確定度的評估。A類不確定度通過重復測量的統(tǒng)計分析獲得,反映測量過程的隨機誤差特性。B類不確定度來源于測頭校準、機床精度、環(huán)境條件等系統(tǒng)性因素。合成不確定度的計算需要考慮各分量的相關(guān)性和傳播系數(shù)。擴展不確定度在95%置信水平下通常取合成不確定度的2倍。

3、測量結(jié)果的驗證和質(zhì)量控制確保數(shù)據(jù)的可靠性,殘差分析能夠發(fā)現(xiàn)異常測點和系統(tǒng)性偏差。擬合優(yōu)度指標如相關(guān)系數(shù)和標準差反映擬合質(zhì)量,相關(guān)系數(shù)應大于0.999,擬合標準差應小于測量精度要求的一半。重復測量比對驗證測量系統(tǒng)的穩(wěn)定性,標準球的定期校驗保證測量的溯源性。質(zhì)量控制圖能夠監(jiān)控測量過程的統(tǒng)計穩(wěn)定性。

五、自動化測量程序編制

1、宏程序編寫實現(xiàn)球徑測量的自動化執(zhí)行,包括坐標系建立、測點生成、路徑規(guī)劃和數(shù)據(jù)處理等功能模塊。參數(shù)化設計使程序具有通用性,可以適應不同尺寸和位置的球體測量需求。子程序調(diào)用結(jié)構(gòu)提高程序的模塊化程度和維護性。錯誤處理和異常保護功能確保程序運行的安全性和可靠性。用戶界面友好,操作簡便,降低對操作人員的技能要求。

2、自適應測量策略根據(jù)初次測量結(jié)果調(diào)整后續(xù)測量方案,提高測量效率和精度。粗測量快速確定球心位置和大致尺寸,精測量在優(yōu)化的測點分布下進行高精度測量。動態(tài)路徑規(guī)劃避免干涉和碰撞,優(yōu)化測量時間。實時誤差監(jiān)控和補償算法提高測量精度的穩(wěn)定性。機器學習算法可以根據(jù)歷史數(shù)據(jù)優(yōu)化測量參數(shù)和策略。

3、測量報告自動生成功能提供標準化的結(jié)果輸出,包括球徑數(shù)值、測量不確定度、擬合質(zhì)量評價等信息。圖形顯示功能直觀展現(xiàn)測點分布和擬合效果,便于結(jié)果分析和質(zhì)量判斷。數(shù)據(jù)庫管理功能記錄測量歷史和統(tǒng)計分析,支持質(zhì)量追溯和過程改進。與質(zhì)量管理系統(tǒng)的接口實現(xiàn)數(shù)據(jù)的自動傳輸和處理。

以下是您可能還關(guān)注的問題與解答:

Q:如何選擇合適的測頭類型和規(guī)格進行球徑測量?

A:根據(jù)被測球的尺寸范圍選擇測頭量程,測頭量程應覆蓋預期的測量范圍并留有余量。考慮測量精度要求選擇測頭精度等級,高精度測量需要選用精密級測頭。評估工件材料和表面條件選擇探針材料,硬質(zhì)合金探針適用于鋼鐵材料,陶瓷探針適用于軟材料。根據(jù)工件幾何特征和可達性選擇探針長度和角度,復雜工件可能需要加長探針或角度探針。

Q:球徑測量過程中出現(xiàn)精度異常應如何診斷和處理?

A:檢查測頭校準狀態(tài),重新進行測頭校準確認系統(tǒng)精度。分析測點分布和數(shù)量是否合理,增加測點數(shù)量或優(yōu)化分布模式。檢查機床幾何精度和熱穩(wěn)定性,必要時進行機床校驗和熱變形補償。評估工件表面質(zhì)量和固定穩(wěn)定性,改善表面狀態(tài)和裝夾方式。分析環(huán)境條件影響,控制溫度濕度和振動干擾。檢查測量程序邏輯和參數(shù)設置,優(yōu)化測量策略和數(shù)據(jù)處理算法。

Q:不同材料和表面處理的球體測量有何特殊要求?

A:軟材料球體要求降低測量力避免表面壓痕,選用輕觸發(fā)測頭或減小觸發(fā)力設置。硬質(zhì)材料可以使用標準測量力,但要注意探針磨損問題。表面鍍層或涂層可能影響測量精度,需要考慮涂層厚度的影響。拋光表面具有良好的測量條件,粗糙表面需要增加測點數(shù)量提高統(tǒng)計精度。磁性材料要避免測頭與工件的磁力吸引影響,使用非磁性探針系統(tǒng)。

Q:如何建立球徑測量的質(zhì)量保證體系?

A:制定標準作業(yè)程序,明確測量方法、參數(shù)設置和操作要求。建立測頭校準制度,定期使用標準球校驗測頭精度和穩(wěn)定性。設置測量不確定度控制限值,超限時要分析原因并采取糾正措施。實施測量系統(tǒng)分析,評估重復性、再現(xiàn)性和準確性指標。建立標準樣件比對制度,與高精度測量設備進行定期比對驗證。培訓操作人員掌握正確的測量技術(shù)和質(zhì)量意識,建立技能認證制度。

機床測頭探測球徑技術(shù)體現(xiàn)了現(xiàn)代制造業(yè)對自動化測量和質(zhì)量控制的高要求,通過精密的硬件系統(tǒng)和先進的軟件算法實現(xiàn)高精度的尺寸測量。隨著智能制造技術(shù)的發(fā)展,測頭測量系統(tǒng)正在向更高精度、更快速度和更強適應性方向發(fā)展。企業(yè)應當根據(jù)自身的產(chǎn)品特點和質(zhì)量要求,合理配置測頭系統(tǒng),建立完善的測量程序和質(zhì)量保證體系,充分發(fā)揮自動化測量在提高生產(chǎn)效率和產(chǎn)品質(zhì)量方面的重要作用。