夾具作為機械加工過程中的重要工藝裝備,承擔著定位、夾緊、導向和支撐等多種功能,是保證加工精度和生產效率的關鍵因素。現代夾具系統的定位精度可達到±0.002毫米,夾緊力控制范圍從幾牛頓到數萬牛頓,重復定位精度優于±0.005毫米。夾具的設計直接影響工件的加工質量、生產效率和操作安全,在批量生產中能夠縮短輔助時間60-80%,提高加工精度等級1-2級。從簡單的通用夾具到復雜的柔性夾具系統,夾具技術的發展體現了制造業自動化和智能化的進步方向。

一、工件定位功能的原理與實現

1、六點定位原理是夾具設計的理論基礎,通過限制工件的六個自由度實現完全定位。剛體在空間具有三個平移自由度和三個轉動自由度,合理配置定位元件能夠消除工件的位置不確定性。主要定位面通常限制三個自由度,輔助定位面限制兩個自由度,第三定位面限制最后一個自由度。定位元件包括定位銷、定位塊、V形塊、心軸等,每種元件都有特定的約束特性。

2、定位精度的控制涉及定位元件的制造精度、裝配精度和磨損狀況等因素。定位銷的圓度誤差應控制在0.001毫米以內,表面粗糙度達到Ra0.1-0.4微米。定位面的平面度和直線度誤差不超過工件相應公差的三分之一。重復定位精度主要受定位面配合間隙影響,間隙過大會降低定位精度,過小則影響裝卸效率。定期檢測和維護定位元件是保證定位精度的必要措施。

3、過定位和欠定位是夾具設計中需要避免的問題,過定位會產生內應力和變形,欠定位無法保證加工精度。現代夾具設計采用可調定位元件和柔性定位技術,適應工件尺寸公差變化和不同規格產品的定位需求。浮動定位銷能夠自動調節位置,消除過定位問題。數控定位系統通過伺服驅動實現精確的位置控制,定位精度可達微米級。

二、夾緊系統的力學控制機制

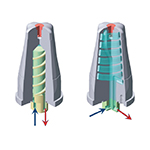

1、夾緊力的大小確定需要考慮加工力、工件重量、安全系數等因素,通常取切削力的1.5-3倍作為夾緊力。不同的夾緊方式具有不同的力放大比,楔形夾緊的力放大比可達5-10倍,螺旋夾緊的力放大比為50-200倍。液壓和氣壓夾緊系統能夠提供穩定可控的夾緊力,壓力調節范圍從0.1兆帕到70兆帕。過大的夾緊力會導致工件變形,過小的夾緊力無法保證加工安全。

2、夾緊點的選擇和布置直接影響工件的變形和應力分布,應選擇工件剛性較好的部位作為夾緊點。薄壁工件需要采用分散夾緊和輔助支撐措施,防止夾緊變形導致的加工精度下降。夾緊力的作用方向應盡可能垂直于定位面,避免產生使工件脫離定位的分力。對于復雜形狀工件,可采用成形夾緊元件增大接觸面積,減小接觸應力。

3、快速夾緊機構提高了生產效率和操作便利性,常用的結構包括偏心夾緊、凸輪夾緊、氣動夾緊等。偏心夾緊具有動作迅速、夾緊可靠的特點,偏心距通常為3-8毫米,夾緊行程可達10-30毫米。氣動夾緊缸的響應時間通常在0.1-0.5秒,適合自動化生產線使用。電動夾緊系統能夠精確控制夾緊力和位置,實現柔性化生產需求。

三、導向功能的精度保障體系

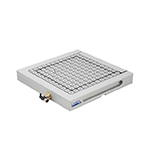

1、鉆模板是實現導向功能的主要元件,通過鉆套引導刀具按預定軌跡加工。鉆套的內孔精度達到H7級,與鉆頭的配合間隙控制在0.02-0.05毫米。導向精度直接影響孔的位置精度和軸線精度,鉆套軸線與理論軸線的偏差應小于0.01毫米。可換鉆套設計允許使用不同直徑的刀具,提高夾具的適用性和經濟性。

2、導向套的材料選擇和熱處理工藝影響其使用壽命和導向精度,常用材料包括20鋼、20Cr鋼等。表面淬火硬度達到HRC58-62,耐磨性良好。導向套的長度與直徑比通常為1.5-3倍,保證足夠的導向長度。內孔表面粗糙度控制在Ra0.4微米以內,減少刀具磨損和提高加工表面質量。定期檢查和更換磨損的導向套是維護導向精度的重要措施。

3、復合導向系統適用于多軸加工和復雜工件的導向需求,通過組合不同類型的導向元件實現多方向導向。可調導向裝置能夠適應不同規格工件的加工要求,調節精度可達0.01毫米,滿足小批量多品種生產需要。數控導向系統集成了伺服驅動和位置反饋,實現程控導向功能。光學檢測系統能夠實時監測導向精度,確保加工質量穩定性。

四、支撐功能的穩定性控制

1、輔助支撐的設置主要解決工件剛性不足和加工變形問題,支撐點的位置應根據工件的受力分析確定。支撐力的大小要適中,既要保證工件穩定,又要避免過度約束產生內應力。可調支撐螺釘允許根據工件形狀和加工要求調整支撐高度,調節精度通常為0.05-0.1毫米。球頭支撐能夠適應工件表面的微小不平整,減少應力集中。

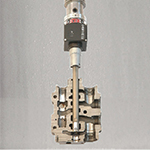

2、液壓支撐系統提供恒定的支撐壓力,適用于薄壁工件和大型工件的支撐。壓力調節范圍從0.1兆帕到5兆帕,能夠實現柔性支撐和自適應調節。多點支撐系統通過協調控制多個支撐點,保持工件的平衡狀態。壓力反饋系統監測支撐力的變化,及時發現工件位置偏移或夾緊異常。

3、振動抑制功能通過增加系統阻尼和剛度來減少加工過程中的振動影響,阻尼器的設置位置要根據振動模態分析確定。動態剛度的提高可以顯著改善加工表面質量和刀具使用壽命。主動振動控制系統采用傳感器檢測振動信號,通過執行器產生反向作用力抵消振動。智能支撐系統能夠根據加工參數自動調整支撐剛度和阻尼特性。

五、夾具的檢測與對刀功能

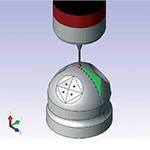

1、對刀功能通過設置對刀塊或對刀銷確定刀具與工件的相對位置,對刀精度直接影響加工尺寸精度。機械對刀裝置的定位精度通常為±0.02毫米,光電對刀裝置的精度可達±0.001毫米。對刀基準與定位基準的位置關系要經過精確測量和標定,建立準確的坐標系統。快換對刀裝置適用于多品種加工,減少換裝時間和提高生產效率。

2、在線檢測功能集成測量裝置實現加工過程中的尺寸監控,測頭系統能夠檢測關鍵尺寸和形位誤差。接觸式測頭的重復精度達到±0.5微米,測量力控制在0.1-1牛頓范圍內。非接觸式測量系統避免了測量力對工件的影響,適合薄壁和軟材料工件的檢測。測量數據通過反饋控制系統實現加工參數的自動調整。

3、自動化檢測系統提升了檢測效率和可靠性,機器視覺技術能夠識別工件表面缺陷和尺寸偏差。激光測距傳感器實現非接觸式尺寸測量,測量精度達到微米級,響應時間在毫秒級。數據記錄和分析功能建立質量檔案,支持統計過程控制和質量追溯。人工智能算法能夠識別測量模式和預測質量趨勢。

以下是您可能還關注的問題與解答:

Q:如何根據工件特點和加工要求設計合適的夾具?

A:分析工件的幾何形狀、尺寸精度要求和材料特性,確定定位基準和夾緊方案。計算加工力和切削扭矩,確定所需的夾緊力大小和方向。考慮生產批量和生產節拍,選擇手動、氣動或液壓夾緊方式。評估工件剛性,設計必要的支撐結構防止加工變形。兼顧操作安全性和便利性,設計合理的裝卸方式和安全防護裝置。

Q:夾具在使用過程中如何保證功能的穩定性和可靠性?

A:建立定期檢查制度,監測定位元件的磨損狀況和夾緊系統的工作狀態。清潔和潤滑運動部件,保持夾具的靈活性和精度穩定性。校驗定位精度和夾緊力,及時調整或更換失效元件。檢查緊固件的緊固狀態,防止因松動造成的精度損失。記錄使用歷史和維護情況,建立夾具檔案和維護計劃。

Q:不同類型夾具的功能特點和應用場合有何區別?

A:通用夾具結構簡單成本低,適合單件小批生產和簡單工件加工。專用夾具定位精度高生產效率好,適合大批量生產和復雜工件加工。組合夾具靈活性強裝配方便,適合中小批量生產和產品試制。液壓夾具夾緊力大動作迅速,適合重載切削和自動化生產。柔性夾具適應性強程序控制,適合多品種變批量的柔性制造系統。

Q:如何提高夾具系統的自動化程度和智能化水平?

A:集成傳感器系統監測工件狀態和夾緊力變化,實現狀態反饋和自動調節。采用電動或液壓驅動實現夾緊動作的程序控制和遠程操作。配置機器視覺系統自動識別工件位置和姿態,引導夾緊動作。建立數據采集和分析系統,監控夾具性能和預測維護需求。集成人工智能算法優化夾緊參數和檢測質量異常,提高系統的自學習和自適應能力。

夾具的多重功能體現了機械制造技術的系統性和綜合性,每項功能都有其特定的技術要求和實現方法。隨著制造業向高精度、高效率和柔性化方向發展,夾具技術也在不斷創新和完善。企業應當根據自身的生產特點和技術水平,合理選擇和配置夾具系統,通過持續改進和技術升級,充分發揮夾具在提高產品質量和生產效率方面的重要作用。