模具潤滑劑選擇是決定模具壽命和產品質量的關鍵因素,需要綜合考慮成型材料、工藝溫度、模具結構、生產節拍等多個技術參數。根據工業統計數據,合理選擇潤滑劑可以延長模具壽命30%-50%,提高生產效率15%-25%,降低廢品率60%-80%。注塑模具潤滑劑工作溫度范圍150-350℃,壓力范圍50-200MPa,要求具備良好的熱穩定性和極壓抗磨性。壓鑄模具面臨更嚴苛條件,鋁合金壓鑄溫度650-700℃,鋅合金450-500℃,鎂合金650-680℃,潤滑劑必須具備優異的高溫性能。沖壓模具潤滑劑粘度等級ISO VG32-150,極壓添加劑含量2%-8%,邊界潤滑性能指標PB值大于2500N,PD值大于6000N。拉伸模具要求潤滑劑具有良好的成膜性和附著性,摩擦系數控制在0.05-0.15范圍內。鍛造模具潤滑劑需要承受800-1200℃高溫和500-2000MPa極壓,采用石墨基或二硫化鉬基潤滑劑。全球模具潤滑劑年消耗量約80萬噸,其中注塑模具占40%,沖壓模具占30%,壓鑄模具占20%,其他模具占10%。高性能合成潤滑劑市場份額逐年增長,目前占總量的25%-30%,預計2030年將達到45%-50%。

一、模具潤滑劑的基礎分類與性能特征

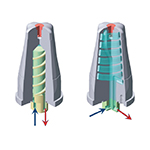

1、按化學成分分類的潤滑劑具有不同的適用范圍。礦物油基潤滑劑成本低廉,適用溫度范圍-10℃到+200℃,粘度指數80-120,主要用于低溫沖壓和一般注塑模具。半合成潤滑劑結合礦物油和合成基礎油優點,使用溫度可達250℃,粘度指數120-150,抗氧化性能提升50%-80%。全合成潤滑劑采用PAO、酯類等合成基礎油,工作溫度范圍-40℃到+300℃,粘度指數大于140,熱穩定性和化學穩定性優異。水基潤滑劑具有良好的冷卻性能和環保特性,適用于高速沖壓和環保要求嚴格的場合,使用濃度2%-10%,pH值8.5-9.5。固體潤滑劑如石墨、二硫化鉬、氮化硼等,適用于極端高溫條件,摩擦系數0.02-0.1,承載能力極強。

2、潤滑劑的物理性能參數決定使用效果。粘度是關鍵參數,40℃運動粘度32-680mm2/s,低粘度潤滑劑流動性好,適合精密模具;高粘度潤滑劑承載能力強,適合重載模具。粘度指數反映溫粘特性,高VI值潤滑劑溫度敏感性低,適合溫度變化大的工況。傾點影響低溫流動性,一般要求比工作溫度低15-20℃。閃點關系到使用安全,開口閃點應高于工作溫度50℃以上。潤滑劑的表面張力影響潤濕性能,20-40mN/m范圍內具有良好的鋪展性。接觸角小于90°表示潤濕性良好,有利于形成連續油膜。

3、添加劑體系決定潤滑劑的專用性能。極壓添加劑如硫磷化合物、氯化石蠟等,含量2%-8%,提供邊界潤滑保護,承載能力提升5-10倍。抗磨添加劑如ZDDP、DTC等,含量0.5%-2%,減少磨損80%-90%。抗氧化劑如BHT、酚類化合物等,含量0.2%-1%,延緩油品老化,使用壽命延長2-3倍。防銹劑如羧酸鹽、咪唑啉等,含量0.1%-0.5%,保護模具表面免受腐蝕。消泡劑和乳化劑改善使用性能,消泡劑含量10-50ppm,乳化劑含量1%-5%。金屬鈍化劑螯合金屬離子,防止催化氧化,含量50-200ppm。

二、注塑模具潤滑劑選擇技術要點

1、注塑工藝參數決定潤滑劑選擇標準。料筒溫度是關鍵因素,PE/PP加工溫度180-220℃,選用礦物油基潤滑劑;ABS/PC加工溫度250-280℃,選用半合成潤滑劑;PPS/PEEK加工溫度320-380℃,必須選用全合成高溫潤滑劑。注射壓力50-200MPa對潤滑劑極壓性能提出要求,PB值應大于2000N。模具溫度影響潤滑劑流動性,低溫模具40-80℃選用低粘度潤滑劑,高溫模具80-150℃選用高粘度潤滑劑。保壓時間和冷卻時間影響潤滑劑在模具表面的停留時間,長周期生產需要選用抗氧化性強的潤滑劑。

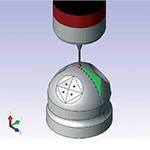

2、模具結構特點對潤滑要求的影響顯著。頂桿機構是重點潤滑部位,推薦使用粘度32-68mm2/s的精密潤滑油,含EP添加劑2%-4%。滑塊導軌承受側向力,需要高粘度潤滑脂,NLGI 1-2號,滴點大于200℃。熱流道系統溫度高,選用合成潤滑油,工作溫度可達300℃,含硅油或酯類基礎油。冷卻水道密封處需要水溶性潤滑劑,防止污染冷卻介質。型腔表面潤滑影響產品脫模和表面質量,選用低摩擦系數潤滑劑,μ<0.1,膜厚控制在0.1-0.5μm。復雜型腔需要滲透性好的潤滑劑,表面張力低于30mN/m。

3、塑料材料特性對潤滑劑的兼容性要求嚴格。聚烯烴材料對潤滑劑要求不高,普通礦物油即可滿足,但要避免含硫添加劑導致變色。工程塑料如PA、POM等對潤滑劑純度要求高,推薦使用精制白油或合成潤滑油。透明塑料如PMMA、PC等不能使用含色素的潤滑劑,要求水白色透明。食品級塑料制品生產必須使用NSF H1級潤滑劑,符合FDA 21CFR 178.3570標準。導電塑料和阻燃塑料對潤滑劑化學穩定性要求高,避免添加劑遷移影響材料性能。醫用塑料制品要求潤滑劑通過USP VI級生物相容性測試。

三、沖壓模具潤滑劑應用技術分析

1、沖壓工藝條件決定潤滑劑技術指標。沖壓速度20-2000次/分鐘,高速沖壓需要低粘度潤滑劑,確保快速潤滑和冷卻。沖壓力10-5000噸,重載沖壓選用含EP添加劑8%-12%的專用潤滑油。材料厚度0.1-10mm影響潤滑劑滲透性要求,薄板沖壓需要滲透性強的低粘度油品。變形程度決定潤滑劑的極壓性能,深拉伸工藝PB值要求大于3000N,PD值大于8000N。沖壓溫度通常為室溫,但高速沖壓時模具溫度可達80-120℃,需要考慮潤滑劑的高溫穩定性。表面質量要求高的產品需要無殘留潤滑劑,易于后續清洗。

2、金屬材料性質對潤滑劑選擇的影響重大。碳鋼沖壓選用含硫磷EP添加劑的潤滑油,極壓性能好,成本低廉。不銹鋼沖壓避免使用含氯添加劑,防止應力腐蝕開裂,推薦含硫EP潤滑劑。鋁合金沖壓選用專用鋁材潤滑劑,pH值7-8,避免堿性過強腐蝕材料。銅合金沖壓不能使用含硫添加劑,會導致變色和腐蝕,選用含磷EP潤滑劑。高強度鋼板沖壓要求潤滑劑具有優異的極壓抗磨性能,添加劑含量提升至10%-15%。有色金屬沖壓需要中性潤滑劑,避免金屬離子污染。

3、沖壓模具潤滑方式影響潤滑劑選擇。手工涂刷適用于小批量生產,選用粘度較高的潤滑油或潤滑脂,附著性好,不易流失。噴涂潤滑適用于自動化生產線,選用低粘度潤滑油,霧化性能好,噴涂壓力0.2-0.5MPa。滾涂潤滑用于連續材料,潤滑劑粘度控制在20-100mm2/s,涂層厚度0.5-2μm。浸潤潤滑適用于小件沖壓,潤滑劑濃度5%-20%,具有良好的潤濕性。微量潤滑系統精確控制用量,每次沖壓耗油量0.001-0.01ml,要求潤滑劑具有優異的潤滑性能和低揮發性。干膜潤滑適用于精密沖壓,潤滑膜厚度小于1μm,摩擦系數0.05-0.12。

四、壓鑄模具高溫潤滑技術方案

1、壓鑄工藝的極端條件對潤滑劑提出苛刻要求。鋁合金壓鑄溫度650-720℃,壓鑄壓力30-150MPa,模具表面溫度200-400℃,要求潤滑劑具有優異的高溫穩定性和極壓性能。鋅合金壓鑄溫度相對較低,400-450℃,但壓射速度高達3-6m/s,需要潤滑劑具有良好的高速潤滑性能。鎂合金壓鑄溫度650-680℃,材料活性強,潤滑劑不能含有對鎂有害的元素。銅合金壓鑄溫度900-1000℃,對潤滑劑耐溫性要求最高。壓鑄周期通常為30-120秒,潤滑劑必須在短時間內形成有效潤滑膜,快速冷卻固化。

2、壓鑄模具潤滑劑的專用配方技術先進。石墨基潤滑劑耐溫性最佳,使用溫度可達1500℃,但導電性限制應用范圍。二硫化鉬潤滑劑摩擦系數低至0.02-0.05,承載能力強,適用溫度400-600℃。硼酸鹽玻璃潤滑劑高溫下形成玻璃態保護膜,摩擦系數0.1-0.3,使用溫度600-800℃。聚四氟乙烯潤滑劑化學惰性強,摩擦系數0.05-0.15,使用溫度260-300℃。納米潤滑材料如納米石墨、納米MoS2等具有優異的潤滑性能,添加量0.1%-1%即可顯著改善潤滑效果。復合潤滑劑結合多種潤滑機理,性能更加全面。

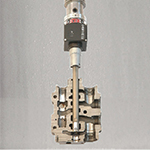

3、壓鑄潤滑劑的施加技術和設備要求專業。噴涂系統采用高壓霧化技術,壓力1-3MPa,霧化粒徑10-50μm,確保均勻覆蓋模具表面。潤滑劑濃度控制在3%-15%,濃度過低潤滑效果差,過高影響產品表面質量。噴涂距離300-800mm,角度60-90°,噴涂時間2-8秒。模具預熱溫度150-200℃,確保潤滑劑快速蒸發和成膜。潤滑劑消耗量按模具表面積計算,一般為20-100ml/m2·次。噴涂時機在模具開啟后立即進行,避免模具過度冷卻影響下一周期生產。自動噴涂系統可實現精確控制,減少人工操作,提高生產效率。

五、特殊工況模具潤滑解決方案

1、精密模具潤滑要求極高的技術標準。微型模具零件尺寸精度±0.001mm,表面粗糙度Ra0.05-0.1μm,潤滑劑不能影響尺寸精度。選用超凈潤滑油,過濾精度0.1-0.5μm,水分含量小于10ppm,顆粒度小于NAS1638 6級。潤滑劑粘度穩定性要求嚴格,溫度變化±5℃時粘度變化小于±2%。光學模具表面不能有任何污染,使用揮發性潤滑劑,完全揮發后不留殘留。精密導柱導套配合間隙0.005-0.02mm,需要專用精密潤滑脂,稠度000-00號,基礎油粘度5-20mm2/s。

2、高速生產模具潤滑面臨多重挑戰。生產節拍小于5秒/件,潤滑劑必須快速潤滑,不能影響生產節拍。高頻振動導致潤滑劑甩出,需要選用高粘附性潤滑劑或采用微量潤滑技術。摩擦熱導致局部高溫,潤滑劑熱穩定性要求提高,工作溫度150-250℃。磨損加劇要求潤滑劑具有優異的抗磨性能,磨斑直徑小于0.4mm。自動潤滑系統實現定時定量潤滑,潤滑周期1-100個生產循環可調,潤滑量精度±5%。氣動潤滑裝置響應時間小于0.1秒,適應高速生產要求。

3、環保要求嚴格場合的潤滑技術創新。食品包裝模具必須使用食品級潤滑劑,通過FDA、NSF認證,無毒無害。醫療器械模具潤滑劑需要USP VI級認證,生物相容性良好。可降解潤滑劑采用植物基礎油,生物降解率大于90%,對環境無害。水基潤滑劑取代油基潤滑劑,減少VOC排放,符合環保要求。干膜潤滑技術避免液體潤滑劑污染,潤滑膜厚度0.1-1μm,摩擦系數0.05-0.2。納米潤滑涂層采用濺射或CVD技術,膜厚50-500nm,硬度HV2000-8000,摩擦系數0.02-0.1。氣相潤滑技術將潤滑劑氣化后輸送,減少液體污染風險。

以下是您可能還關注的問題與解答:

Q:注塑模具潤滑劑和沖壓模具潤滑劑可以通用嗎?

A:注塑模具潤滑劑和沖壓模具潤滑劑不建議通用,因為工況條件差異顯著。注塑模具工作溫度150-350℃,主要承受熱應力,要求潤滑劑具有良好的熱穩定性和低揮發性,粘度等級ISO VG32-150。沖壓模具主要承受沖擊載荷和摩擦力,工作溫度通常為室溫,要求潤滑劑具有優異的極壓抗磨性能,EP添加劑含量5%-12%。注塑潤滑劑通常為高溫合成油,而沖壓潤滑劑多為含EP添加劑的礦物油。強行通用可能導致潤滑效果差、模具磨損加劇、產品質量下降等問題。應根據具體工況選擇專用潤滑劑,確保最佳潤滑效果。

Q:如何判斷模具潤滑劑是否需要更換?

A:判斷模具潤滑劑更換的依據包括多個方面。外觀變化是直觀指標:潤滑劑顏色變深、出現沉淀、產生異味時需要更換。性能檢測更準確:粘度變化超過±10%、酸值大于2mgKOH/g、水分含量超過0.5%時應更換。模具表面狀況反映潤滑效果:出現拉傷、燒結、粘料現象說明潤滑失效。生產質量下降如脫模困難、表面粗糙、尺寸超差等也是更換信號。使用時間參考:一般沖壓潤滑劑8-12小時更換,注塑潤滑劑24-72小時更換,具體根據工況調整。建立定期檢測制度,每班次或每天檢測潤滑劑狀態,確保及時更換。

Q:模具潤滑劑的用量如何控制?

A:模具潤滑劑用量控制需要精確計算和實際調整。理論用量按模具接觸面積計算:沖壓模具0.1-0.5ml/m2·次,注塑模具0.05-0.2ml/m2·次,壓鑄模具20-100ml/m2·次。影響因素包括模具復雜程度、表面粗糙度、生產節拍、材料特性等。過量使用導致產品污染、成本增加、環境污染;用量不足造成潤滑不良、模具磨損、產品質量差。精確控制方法:采用定量泵或噴涂系統,精度控制在±5%;建立用量記錄,統計每班次消耗量;定期校準潤滑設備,確保計量準確。優化用量的方法包括選擇高性能潤滑劑、改進施加方式、提高潤滑效率等,在保證潤滑效果的前提下最小化用量。

Q:高溫模具潤滑劑有哪些特殊要求?

A:高溫模具潤滑劑的特殊要求主要體現在熱穩定性、氧化安定性和高溫潤滑性能。熱穩定性要求在高溫下不分解、不變質,工作溫度范圍需要覆蓋250-800℃,部分極端應用需達到1000℃以上。氧化安定性防止高溫下與氧氣反應產生沉積物和有害物質,氧化誘導時間OIT大于30分鐘。高溫潤滑性能要求在高溫下仍能提供有效潤滑,摩擦系數控制在0.05-0.2范圍內。揮發性要求低,200℃下揮發損失小于5%/24h,避免頻繁補充。化學惰性強,不與模具材料和成型材料發生化學反應。常用的高溫潤滑劑包括合成酯類、聚α-烯烴、硅油、石墨潤滑劑等,選擇時需要綜合考慮溫度范圍、潤滑性能、使用壽命和成本等因素。

模具潤滑劑選擇是一項系統性工程,需要綜合考慮模具類型、工藝條件、材料特性、環境要求等多個維度。不同工況下的潤滑劑在化學組成、物理性能、添加劑體系等方面各有特點,必須根據具體應用選擇最適合的產品。注塑模具重點關注熱穩定性和化學兼容性,沖壓模具強調極壓抗磨性能,壓鑄模具要求優異的高溫性能。精密模具、高速模具、環保要求嚴格的模具等特殊應用場合,更需要針對性的技術解決方案。現代模具潤滑技術正向著高性能化、環保化、智能化方向發展,新材料、新技術的應用不斷推動行業進步。企業應建立科學的潤滑管理體系,定期評估潤滑效果,持續優化潤滑方案,實現模具長壽命、高效率、低成本的目標。未來的模具潤滑將更加注重綠色環保、智能監測和精確控制,為制造業的可持續發展提供有力支撐。