螺紋孔尺寸偏大是機械加工中常見的質量問題,看似微小的尺寸偏差實際上會對產品性能和使用安全產生深遠影響。當螺紋孔直徑超出設計公差范圍時,不僅會影響連接強度和密封性能,還可能導致裝配困難和使用壽命縮短。從專業角度全面分析螺紋孔偏大對機械產品的各種影響,并提供相應的預防和解決措施。

一、螺紋連接強度的顯著下降

1、當螺紋孔直徑偏大時,螺栓與螺紋孔的有效接觸面積會明顯減少。以M12螺紋為例,標準螺紋孔徑為10.2毫米,當孔徑增大0.1毫米時,螺紋嚙合長度會減少約15%-20%,直接導致連接強度下降。

2、螺紋牙型配合間隙增大會造成載荷分布不均勻,前幾扣螺紋承受過大應力。實驗數據表明,孔徑偏大0.05毫米時,首扣螺紋應力集中系數可增加25%-30%,容易在交變載荷作用下產生疲勞裂紋。

3、抗拉強度和抗剪強度同步下降,連接的安全系數降低。當孔徑超差達到0.2毫米時,連接強度可能下降40%-50%,在高載荷工況下存在螺紋滑扣或斷裂風險。

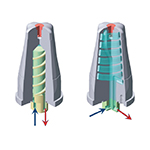

二、密封性能的嚴重惡化

1、螺紋連接的密封主要依靠螺紋牙側面的緊密貼合,孔徑偏大會形成泄漏通道。在液壓系統中,即使0.02毫米的間隙增量也可能導致明顯的內泄漏,系統壓力損失達到5%-10%。

2、氣密性測試結果顯示,螺紋孔偏大會使漏氣率成倍增加。以6MPa工作壓力為例,當孔徑偏大0.1毫米時,漏氣量可能增加3-5倍,嚴重影響氣動系統的工作效率和能耗。

3、密封膠或密封墊的使用效果會大幅降低,因為過大的間隙無法形成有效的密封界面。特別是在高溫高壓環境下,密封材料容易擠出或失效,導致介質泄漏。

三、裝配精度與配合質量問題

1、螺紋孔偏大會導致螺栓安裝后存在徑向游隙,影響被連接件的位置精度。在精密機械裝配中,這種偏差會累積傳遞,最終位置誤差可能達到0.3-0.5毫米,超出許多應用場合的精度要求。

2、螺栓頭部與孔壁的配合松動會產生微動磨損,長期使用后孔徑進一步擴大,形成惡性循環。磨損率通常為每百萬次循環0.01-0.02毫米,在高頻振動環境下磨損加劇。

3、裝配扭矩的有效性下降,無法建立足夠的預緊力。當孔徑偏大導致螺紋配合松動時,即使按標準扭矩緊固,實際預緊力也會降低20%-30%,影響連接的可靠性。

四、對不同工況下的具體影響分析

1、靜載荷工況下,螺紋孔偏大主要影響承載能力和長期穩定性。載荷分布不均會加速材料疲勞,使用壽命可能縮短30%-50%。特別是在重載設備中,過大的螺紋孔可能導致突發性失效。

2、動載荷和沖擊載荷工況下影響更為嚴重,松動的螺紋連接無法有效傳遞和分散載荷,容易產生應力集中和裂紋擴展。沖擊韌性下降40%-60%,抗疲勞性能明顯降低。

3、高溫環境下,材料熱膨脹會進一步加大螺紋間隙,密封性和連接強度雙重惡化。當工作溫度超過200℃時,孔徑偏大0.1毫米可能導致熱膨脹后間隙增大到0.15-0.2毫米。

五、預防措施與質量控制方法

1、加工過程控制是防止螺紋孔偏大的關鍵措施。絲錐選擇要合理,磨損超限及時更換,切削液冷卻充分,進給速度控制在0.8-1.2倍螺距范圍內,確保螺紋成型質量。

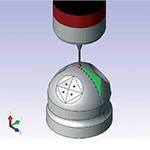

2、質量檢測環節要加強螺紋孔徑的精密測量,使用螺紋環規或光學測量設備。檢測精度應達到±0.01毫米,不合格品檢出率要控制在99%以上,避免不合格產品流入下道工序。

3、對于已經偏大的螺紋孔,可采用螺紋修復技術,如螺紋套管安裝、堆焊修復或化學修復等方法。修復后的螺紋強度可恢復到原設計值的85%-95%,滿足大部分使用要求。

以下是您可能還關注的問題與解答:

Q:螺紋孔偏大多少算是超出允許范圍?

A:根據國標GB/T197規定,6級精度螺紋孔的基本偏差為+0.212毫米至+0.318毫米不等,具體取決于螺紋規格。超出上偏差即為不合格,需要采取相應措施處理。

Q:螺紋孔偏大后還能正常使用嗎?

A:輕微偏大(在公差范圍內)通常不影響正常使用,但會降低連接性能。嚴重偏大時建議進行修復處理或更換零件,避免在關鍵應用中使用,以確保安全可靠。

Q:如何在加工過程中避免螺紋孔偏大?

A:主要措施包括選用高質量絲錐、控制切削參數、保證充分冷卻、及時更換磨損刀具、使用合適的切削液等。同時要加強過程檢驗,及時發現和糾正偏差。

Q:螺紋孔偏大對不同材料的影響是否相同?

A:影響程度與材料性質有關。軟質材料如鋁合金影響相對較小,硬質材料如合金鋼影響更明顯。脆性材料容易在應力集中處開裂,韌性材料則主要表現為連接松動。

螺紋孔偏大看似小問題,實際上會對產品質量和使用安全產生重大影響。通過建立嚴格的加工工藝控制、完善的質量檢測體系和有效的修復方案,可以最大程度地避免和解決這一問題。企業應將螺紋加工質量作為重點控制項目,持續改進工藝技術和管理水平,確保產品質量穩定可靠。